Курсовая работа: Возникновение и развитие сварки

Плазменной сваркой можно сваривать как однородные, так и разнородные металлы, а также неметаллические материалы. Температура плазменной дуги, применяемой в сварочной технике, достигает 30 000 C. Для получения плазменной дуги применяются плазмотроны с дугой прямого или косвенного действия. В плазмотронах прямого действия плазменная дуга образуется между вольфрамовым электродом и основным металлом. Сопло в таком случае электрически нейтрально и служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга создаётся между вольфрамовым электродом и соплом, а струя плазмы выделяется из столба дуги в виде факела. Дугу плазменного действия называют плазменной струёй . Для образования сжатой дуги вдоль её столба через канал в сопле пропускается нейтральный одноатомный (аргон, гелий) или двухатомный газ (азот, водород и другие газы и их смеси). Газ сжимает столб дуги, повышая тем самым температуру столба.

Лазерная сварка. Лазер – оптический квантовый генератор (ОПГ). Излучателем – активным элементом – в ОРГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 30 газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.

Холодная сварка металлов. Сущность этого вида сварки состоит в том, что при приложении большого давления к соединяемым элементам в месте их контакта происходит пластическая деформация, способствующая возникновению межатомных сил сцепления и приводящая к образованию металлических связей. Сварка производится без применения нагрева. Холодной сваркой можно получать соединения стык, внахлёстку и втавр. Этим способом сваривают пластичные металлы: медь, алюминий и его сплавы, свинец, олово, титан.

Сварка трением выполняется в твёрдом состоянии под воздействием теплоты, возникающей при трении поверхностей свариваемых деталей, с последующим приложением сжимающих усилий. Прочное сварное соединение образуется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей.

Высокочастотная сварка основана на нагревании металла пропусканием через него токов высокой частоты с последующим сдавливанием обжимными роликами. Такая сварка может производиться с подводом тока контактами и с индукционным подводом тока.

Сварка ультразвуком. При сварке ультразвуком неразъёмное соединение металлов образуется при одновременном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этот способ применяется при сварке металлов, чувствительных к нагреву, пластичных металлов, неметаллических материалов.

Сварка взрывом основана на воздействии направленных кратковременных сверхвысоких давлений энергии взрыва порядка (100...200) Х 108 Па на свариваемые детали. Сварку взрывом используют при изготовлении заготовок для проката биметалла, при плакировке поверхностей конструкционных сталей металлами и сплавами с особыми физическим и химическими свойствами, а также при сварке деталей из разнородных металлов и сплавов.

Сварочный полуавтомат А-547У.

Полуавтомат А-547У предназначен для сварки в среде углекислого газа. Он позволяет производить сварку стыковых соединений металла толщиной от 1мм и выше и угловых соединений при катетах шва от 1,5мм и более. Ввиду небольшой сварочной ванны, образующейся при сварке тонкой электродной проволокой (до 1,2мм), можно выполнять сварку швов, расположенных в любых пространственных положениях со свободным их формированием. Сварка производится постоянным током на обратной полярности. В качестве источника питания могут использоваться сварочные преобразователи или сварочные выпрямители с жёсткой внешней характеристикой.

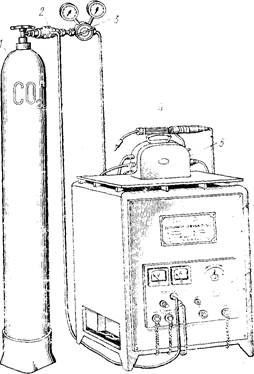

Общий вид полуавтомата в комплекте со сварочным выпрямителем с ВС-300 показан на рисунке 130. В состав комплекта входит: подающий механизм 5, сварочный выпрямитель 6 со встроенным в него пультом управления 7, держатель 4 со шлангом, редуктор – расходомер 3, подогреватель 2 газа, баллон 1 с углекислым газом и соединительные кабели и провода.

Общий вид полуавтомата в комплекте со сварочным выпрямителем с ВС-300 показан на рисунке 130. В состав комплекта входит: подающий механизм 5, сварочный выпрямитель 6 со встроенным в него пультом управления 7, держатель 4 со шлангом, редуктор – расходомер 3, подогреватель 2 газа, баллон 1 с углекислым газом и соединительные кабели и провода.

Подающий механизм (рис. 131) предназначен для подачи электродной проволоки в зону дуги. Он смонтирован вместе с барабаном 2 для электродной проволоки и отсекателем газа 14 в корпусе 13, имеющий форму небольшого чемодана с крышкой 1. Электродвигатель постоянного тока 12 через редуктор 17 передаёт вращение сменному подающему ролику 5. Под этим роликом на эксцентрике 7 укреплён прижимный шарикоподшипник 6. Прижатие электродной проволоки к подающему ролику осуществляется при помощи рычага 9, укреплённого на кронштейне 3. Сила прижатия регулируется пружиной, расположенной внутри нажимного винта 4, торец которого нажимает на хвостовик рычага и поворачивает его относительно оси 10. В другой стороне корпуса укреплён штырь 20, на который надевают барабан с электродной проволокой. Между барабаном и подающим роликом расположена направляющая трубка 8. Для подключения проводов цепей управления с двух сторон корпуса имеются штепсельные разъёмы 16 и 21. Углекислый газ от баллона подводится к отсекателю газа через ниппель 22, а затем по трубке 15 направляется в горелку. Наконечник гибкого шланга вставляют в контактные губки 18 и зажимают болтом 19.

Подающий механизм устанавливается у рабочего места и переносится сварщиком за ручку 11. При работе в стационарных условиях подающий механизм крепят на рабочем столе сварщика. В этом случае целесообразно вместо барабана с электродной проволокой пользоваться проволокой непосредственно из бухты, уложенной на державку-фигурку.

В комплект полуавтомата входит два типа держателей со шлангами. Один из них длиной 1,2 метра предназначен для сварки электродной проволокой диаметром 0,8 – 1мм на токе до 150А, а второй длиной 2,5м используется при сварке проволокой диаметром 1 – 1,2мм на токе до 250А.

Если вылет сварочной проволоки больше указанного, то увеличивается разбрызгивание электродного металла и нарушается процесс сварки; если вылет меньше, то подгорает наконечник. Постоянство вылета и надёжность работы наконечника обеспечиваются контактным сапожком. В изогнутых горелках применяют один контактный сапожок, в прямых – два.

Сварка в различных положениях шва в пространстве производится на разных режимах. При переходе от нижних к вертикальным швам режим (напряжение и скорость подачи проволоки) следует уменьшать. Частое изменение режима сварки вручную отрывает сварщика и занимает много времени, поэтому некоторые полуавтоматы комплектуются устройствами для дистанционного управления режима сварки. Устройств для дистанционного переключения режима делает полуавтомат удобным и для операций начала и окончания сварки.

Технология полуавтоматической сварки в углекислом газе.

В качестве защитных используются активные газы, т.е. такие, которые могут вступать во взаимодействие с другими элементами в процессе сварки. К таким газам относятся углекислый газ (СО2 ) или смеси: 70% углекислого газа и 30% аргона (или кислорода) – для сварки углеродистых сталей; 70% аргона и 30% углекислого газа – для сварки легированных сталей.

Применение газовых смесей вместо 100% углекислого газа повышает производительность и качество сварки.

Достоинством сварки в защитном газе является также то, что и на сварные изделия, выполненные этим процессом, без особой подготовки можно наносить прочные антикоррозионные покрытия (оцинкованные и др.). Сварку в защитных газах применяют и для соединения тонких металлов (0,1 – 1,5мм).

Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьшую трудоёмкость.

Углекислый газ. При нормальном атмосферном давлении удельная плотность углекислого газа 0,00198г/см3 . При температуре 31о С и давлении 7,53МПа углекислый газ сжижается. Температура сжижения газа при атмосферном давлении – 78,5о С. Хранят и транспортируют углекислый газ в стальных баллонах под давлением 6 – 7МПа. В стандартный баллон ёмкостью 40дм3 вмещается 25кг жидкой углекислоты, которая при испарении даёт 12 625дм3 газа. Жидкая углекислота занимает 60 – 80% объёма баллона, остальной объём заполнен испарившимся газом.

Жидкая углекислота способна растворять воду; поэтому выделяющийся в баллоне углекислый газ перед подачей в зону дуги должен осушаться; концентрация его должна быть не менее 99%. Если углекислый газ содержит влагу, то неизбежна пористость шва.

Для сварки пользуются специально выпускаемой сварочной углекислотой; можно пользоваться также пищевой углекислотой.

Пищевая углекислота содержит много влаги; поэтому перед сваркой газ следует подвергать сушке пропусканием через патрон, заполненный обезвоженным медным купоросом или через силикагелевый осушитель.

Сварочный углекислый газ отвечает следующим техническим требованиям: для I сорта СО2 не менее 99,5%, II сорта – 99%; водяных паров I сорта не более 0,18%, для II сорта – 0,51%.

При количестве сварочных постов более 20 целесообразно иметь централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы или от газификационной установки. Сварочные посты рекомендуется оборудовать электромагнитными клапанами, позволяющими автоматически перед зажиганием дуги включать подачу газа и после гашения выключить газ. На каждом посту должен быть расходомер (ротаметр).

Особенности сварки в среде углекислого газа.

Углекислый газ является активным газом. При высоких температурах происходит диссоциация (разложение) его с образованием свободного кислорода: