Курсовая работа: Выбор режимов термообработки для стали 50Н

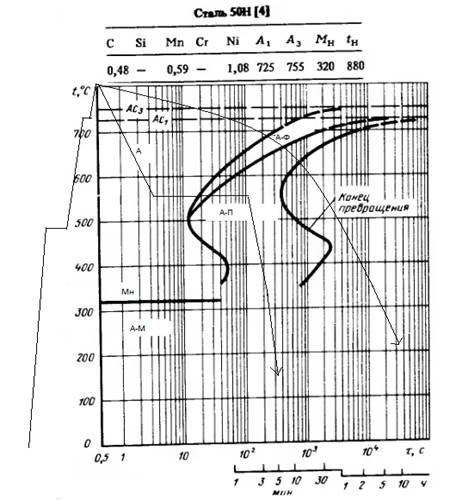

Мн – температура начала мартенситного превращения, рассчитываем по формуле Попова:

Mн =520 – 320*%С– 50*%Мn– 30*%Cr–20*%(Ni+Mo)– 5*%(Cu+Si) =

=520 – 320*0,48 – 50*0,59–20*1,08=315,3 ̊С

Если сравнить с температурой начала мартенситного превращения на диаграмме, то рассчитанная отличается на 5 ̊С

Vвкз – верхняя критическая скорость закалки. Для стали 50Н эта скорость определяется началом перлитного превращения ![]() ~500 ̊С и

~500 ̊С и ![]() =10с

=10с

![]()

2 Получение структур

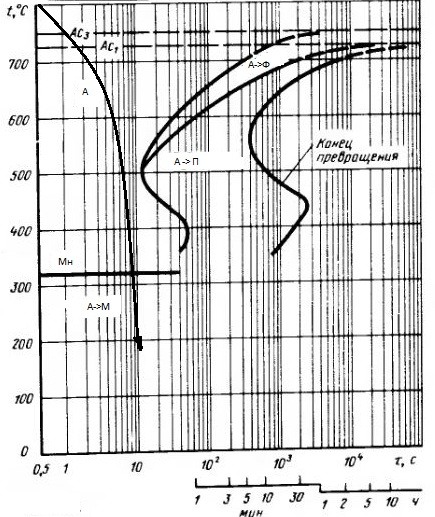

Образец стали 50Н нагревают выше температуры Ас1 с учетом опасных интервалов. При температуре Тн ~500 ̊С делают остановку – изотермическую выдержку для выравнивания температуры по сечению. Затем нагрев продолжают и делают вторую выдержку при Тн ~ Ас1 =725 ̊С, так как начинается фазовое превращение и могут возникать трещины. Дальнейший нагрев осуществляется до Твыд =Ac3 +150..200 ̊С=750+150=900 ̊С. Далее для получения стали определенной структуры, то есть прохождения процессов аустенитизации, можно пойти двумя способами:

1. Охлаждать сталь в определенных условиях, соответственно с необходимой скоростью;

2. Изотермическая выдержка при определенной температуре.

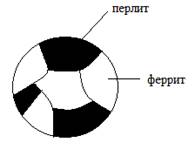

2.1 Перлит и феррит

Структуру перлит и феррит можно получить двумя способами:

1) Охлаждать образец со скоростью меньше Vнкз – определяется концом перлитного превращения. Для стали 50Н Vнкз = 550̊С / 420с = 1,3 ̊С/с. Будем охлаждать на воздухе или в печи.

2) Изотермическая выдержка при температуре выше 510̊С и время выдержки до конца перлитного превращения, примерно от 5 минут.

2.2 Перлит с минимальным количеством феррита

Структуру с минимальным количеством феррита можно получить аналогично предыдущей, но только изотермической выдержкой при температуре 510̊С

2.3 Мартенсит и продукты промежуточного превращения в верхнем и нижнем районе температур второй ступени (на разных стадиях распада)

Для получения в структуре мартенсита необходимо охладить сталь со скоростью ниже Vвкз =17̊C/c, то есть в воде или масле.

2.4 Мелкоигольчатый и крупноигольчатый мартенсит

Размеры игольчатого мартенсита определяются размерами исходного аустенитного зерна: чем он больше, тем меньше иглы мартенсита. Увеличение размера зерна замедляет превращение, так как центры кристаллизации образуются преимущественно по границам зерна, а чем крупнее зерно, тем следовательно, меньше суммарная протяженность границ, тем меньше размеры игл.

Разный размер зерна можно получить разным нагревом исходного аустенита.

В случае исходной перлитной структуры, для получения молкоигольчатого мартенсита необходимо нагревать медленно – 1-2̊С/мин, а для крупноигольчатого необходим длительный нагрев, для формирования мелкого аустенитного зерна.

В случае исходной мартенситной структуры, для получения молкоигольчатого мартенсита необходимо нагревать медленно – 1-2̊С/мин до температуры свыше температуры рекристаллизации, а для крупноигольчатого необходимо нагревать медленно – 1-2̊С/мин до температуры ниже температуры рекристаллизации.

Далее во всех случаях охлаждают со скоростью выше Vвкз .