Лабораторная работа: Проектирование технологических процессов восстановления деталей

Вывод: Было произведено измерение размеров цилиндров, максимальный износ составил 0,23 мм (разница) в четвёртом цилиндре; это превышает допустимый (0,15 мм), поэтому следует произвести расточку до следующего ремонтного размера до (76,8 мм).

Было произведено измерение плоскости разъёма с головкой цилиндров, не плоскость составила 0,07 мм при допустимой 0,1 мм.

Так же были произведены измерения коленчатого вала. В результате измерения диаметра шеек, было выявлено, что износ составляет 0,13-0,15 мм. Т.е. колен вал необходимо шлифовать до 2-го ремонтного размера (0,50). При измерении коренных шеек износ составил 0,1-0,12 мм, необходимо шлифовать до ремонтного размера 0,25.

Было произведено измерение диаметров поршня, т.к. поршня группы Е, то номинальный 76,37-76,38 мм, по измерениям износ поршня составил 0,03-0,04 мм. При дефектации были выявлены задиры юбки поршня 4-го цилиндра.

Было произведено измерение шатунов, эллипсность отверстия шатуна составила 0,02 мм, размер соответствует номинальному.

Лабораторная работа № 2.

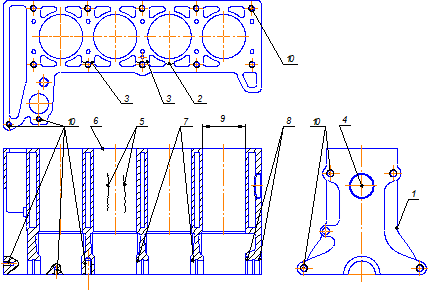

Разработка карты дефектации и ремонта деталей цилиндро-поршневой группы

Цель работы – ознакомиться с основными дефектами деталей цилиндро-поршневой группы; разработать карту дефектации.

Карта дефектации и ремонта

|

Блок цилиндров |

____________ |

__________ |

__________ |

|

Обозначение и наименование изделия, составной части |

№ позиции |

№ эскиза |

№ карты |

|

обозначение |

Возможный дефект |

Метод установления дефекта |

Средство измерения |

Заключение и рекомендуемые методы ремонта |

Требования после ремонта |

|

1 |

Трещины в рубашке охлаждения |

Осмотр. Проверка под давлением 3,5-4 кг/см2 |

- |

1. Замена. К-во Просмотров: 749

Бесплатно скачать Лабораторная работа: Проектирование технологических процессов восстановления деталей

|