Отчет по практике: Организация и технология проведения КР автобуса ПАЗ-3205

Передаточные числа:

1 передача

2 передача

3 передача

4 передача

5 передача

задний ход

Масса коробки передач, кг

ГАЗ-3307

6,55

3,09

1,71

1,00

-

7,77

56,5

("Прага")

6,268

3,436

2,015

1,393

1,000

5,571

70

1.Технология проведения капитального ремонта

1.1 РЕМОНТ КРИВОШИПНО-Ш АТУ ИНОГОИ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМОВ

Основные неисправности крпвошшшо-шатунного и газораспределительного механизмов двигателя. Техническое состояние механизмов двигателя определяют внешним осмотром и проверкой их работы на различных режимах, контролем за расходом масла, прорывом газов в картер двигателя, проверкой изменения качества масла, замером давления масла в системе смазки, проверкой герметичности цилиндров и прослушиванием работы двигателя.

Основными признаками неисправностей механизмов двигателя являются падение компрессии и появление стуков. Затрудненный пуск двигателя, потеря его мощности, повышенный расход топлива и масла свидетельствуют о потере компрессии двигателя.

Падение компрессии происходит из-за износа поршней и цилиндров, пригорания или износа поршневых колец, неплотного прилегания клапанов к седлам или головки к блоку цилиндров. Причинами стуков двигателя являются износ деталей кривошипно-шатунного и газораспределительного механизмов. Об износе коренных и шатунных подшипников свидетельствует падение давления масла, которое должно быть при частоте вращения коленчатого вала двигателя, равной 1000 мин"1, не менее 250 кПа.

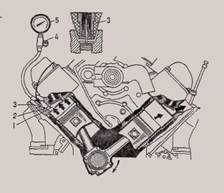

Приемы выполнения работ при техническом обслуживании механизмов двигателя. Герметичность цилиндров двигателя проверяют компрессометром на прогретом двигателе (температура охлаждающей жидкости должна быть не менее 80 °С). На карбюраторном двигателе для этого вывертывают все свечи и полностью открывают дроссель карбюратора. Устанавливают наконечник 3 (рис. 1) компрессометра 5 в отверстие 2 под свечу и провертывают коленчатый вал стартером в течение 2—3 с. Давление по манометру компрессометра 5 должно быть 700—720 кПа. После проверки компрессии в одном цилиндре 1 выпускают воздух из компрессометра через клапан 4 и последовательно проверяют компрессию во всех остальных цилиндрах. Разница давления в цилиндрах двигателя не должна превышать 100 кПа.

На дизельном двигателе при минимальной частоте вращения коленчатого вала 500—600 мин-1 компрессометр устанавливают поочередно в каждый цилиндр вместо форсунки и зажимают скобой. У исправного двигателя давление в каждом цилиндре должно быть не ниже 3000 кПа, а разность между значениями давления в цилиндрах не должна превышать 200 кПа.

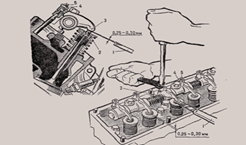

Регулировка клапанов (рис. 2) производится на холодном двигателе при полностью закрытых клапанах, т.е. при положении поршней в верхней точке конца такта сжатия.

Для регулировки необходимо;

осторожно снять крышки головок цилиндров и установить поршень первого цилиндра в конце такта сжатия по меткам установки зажигания;

установить щуп 1 между коромыслом 3 и стержнем 2 клапана толщиной 0,20—0,30 мм для двигателей ЗМЗ-5234;

ослабить контргайку 4 и регулировочным винтом 5 отрегулировать зазор, чтобы щуп был слегка зажат;

закрепить контргайку 4, удерживая отверткой регулировочный винт 5, вторично проверить зазор;

в порядке работы цилиндров двигателя отрегулировать зазоры в остальных цилиндрах.

Рис 1 Проверка компрессии в цилиндрах двигателя.

Рис 2 Проверка тепловых зазоров у клапанов.

1.2 РЕМОНТ СИСТЕМ ОХЛАЖДЕНИЯ И СМАЗКИ ДВИГАТЕЛЯ

Основные неисправности систем. Поддержание необходимого теплового режима, исправность системы охлаждения во многом определяют долговечность работы двигателя, его мощность и экономичность. Основные неисправности системы охлаждения: перегрев или переохлаждение двигателя, которые определяются по внешним признакам. Причины перегрева двигателя из-за неисправности приборов системы охлаждения: слабое натяжение ремня привода водяного насоса, ремня вентилятора, малый уровень жидкости в системе, накипь в рубашке охлаждения, заедание клапана термостата, неисправность водяного насоса, закрытие жалюзи радиатора или засорение радиатора. При перегреве на щитке приборов в кабине водителя зажигается сигнальная лампочка.

Причины переохлаждения: неисправность термостата, повреждение водомасляного радиатора, неприкрытые жалюзи в холодное время года.