Реферат: Анализ методов улучшения жидкостекольных смесей

Существенное различие работы, затраченной на выбивку высушенных образцов (рис. 3) в области первого максимума (исходное состояние), объясняется различием природы пленок, связывающих зерна кварцевого песка. Небольшое увеличение прочности образцов, продутых углекислым газом и нагретых до 200° C, закономерно и объясняется краткой продолжительностью (45 сек) продувки образцов углекислым газом.

При последующем нагреве образцов до температур 400–600° C наблюдается значительное уменьшение работы, затрачиваемой на выбивку образцов.

Важно отметить, что величина работы в этом интервале температур является минимальной и практически одинаковой как для образцов, предварительно высушенных, так и для образцов продутых CO![]() . Пленка жидкого стекла обладает чрезвычайно высокой адгезией к кварцевым зернам. Это особенно сильно проявляется в условиях высоких температур, когда происходит химическое взаимодействие между щелочным силикатом натрия и поверхностью кварцевых зерен.

. Пленка жидкого стекла обладает чрезвычайно высокой адгезией к кварцевым зернам. Это особенно сильно проявляется в условиях высоких температур, когда происходит химическое взаимодействие между щелочным силикатом натрия и поверхностью кварцевых зерен.

Учитывая когезионный тип разрушения смесей с жидким стеклом, изменение прочностных свойств смесей в условиях их нагрева и последующего охлаждения можно объяснить изменениями, происходящими в пленке жидкого стекла.

Вследствие различных температурных коэффициентов объемного и линейного расширения стекловидного силиката натрия и кварцевого песка при повторном нагреве и охлаждении высушенных образцов в пленке, склеившей зерна наполнителя, возникают напряжения, приводящие к образованию трещин, нарушающих её сплошность и снижающих прочность образцов на удар.

Вследствие различных температурных коэффициентов объемного и линейного расширения стекловидного силиката натрия и кварцевого песка при повторном нагреве и охлаждении высушенных образцов в пленке, склеившей зерна наполнителя, возникают напряжения, приводящие к образованию трещин, нарушающих её сплошность и снижающих прочность образцов на удар.

При нагреве образцов до 600° C и последующем охлаждении к напряжениям, возникающим вследствие различия температурных коэффициентов расширения пленки и зерна, добавляются напряжения, возникающие в результате модификации изменений кварца (переход α-кварца в β-кварц при 575° С).

Снижение величины A и образование первого минимума объясняется также полной потерей влаги гелем кремневой кислоты и дисиликатом натрия в интервале температур примерно до 350–400° С.

Снижение величины A и образование первого минимума объясняется также полной потерей влаги гелем кремневой кислоты и дисиликатом натрия в интервале температур примерно до 350–400° С.

Эти данные подтверждаются термограммами высушенных при: 200° C и продутых углекислым газом смесей, содержащих 6% жидкого стекла.

Здесь, однако, имеется в виду влияние не собственно потери влаги, а воздействия этого процесса на возникновение в пленке, связывающей зерна кварца, напряжении, приводящих к образованию в ней трещин, резко снижающих общую прочность смеси.

Наконец, следует учесть, что напряжения в пленках будут тем выше, чем больше будет перепад между температурой нагрева и температурой последующего охлаждения. Влияние этих факторов на условия выбивки стержней и подтверждение превалирующего значения напряжений, возникающих в пленках и приводящих к падению величины A, находим экспериментально. Полученные данные (рис. 5) ясно показывают, что при повторном нагреве и охлаждении прочность образцов резко падает.

Очевидно, что стекловидная пленка, содержащая в основном гидратированный дисиликат натрия, будет значительно более хрупкой, чем пленка, состоящая в основном из геля кремневой кислоты. Последняя, особенно в начальных условиях, будет обладать эластичностью и способностью частично релаксировать возникающие напряжения. Поэтому прочность предварительно высушенных образцов при повторном нагреве и охлаждении падает гораздо более резко, чем у образцов, предварительно продутых углекислым газом.

Таким образом, в случае высушенных и в случае продутых CO![]() образцов при их нагреве до 400–600° C и последующем охлаждении в результате возникающих напряжений, приводящих к образованию в пленках трещин, работа, затрачиваемая на выбивку, оказывается минимальной.

образцов при их нагреве до 400–600° C и последующем охлаждении в результате возникающих напряжений, приводящих к образованию в пленках трещин, работа, затрачиваемая на выбивку, оказывается минимальной.

Переходя к рассмотрению одного из главных вопросов – причин образования второго максимума, прежде всего следует отметить чрезвычайно быстрое увеличение работы, затрачиваемой на выбивку образцов, предварительно нагретых до 800° С. Столь резкое возрастание прочности при нагреве образцов до 800° С свидетельствует о том, что примерно при этой температуре происходит коренное изменение условий склеивания кварцевых зёрен наполнителя.

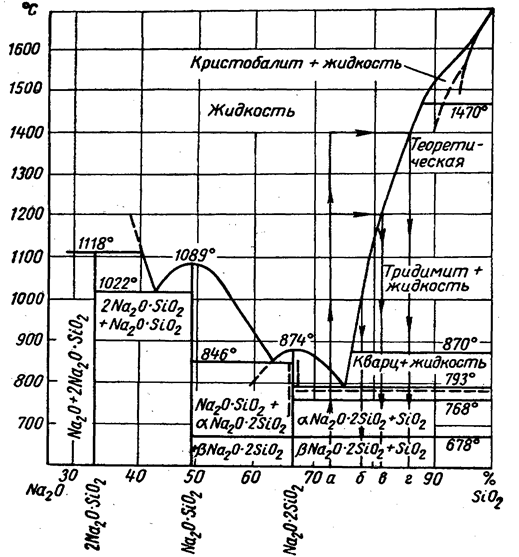

Причина образования второго максимума становится очевидной из рассмотрения двойной диаграммы состояния Na![]() O – SiO

O – SiO![]() (рис.6)

(рис.6)

При нагреве жидкого стекла, обычно применяемых модулей, жидкая фаза начинает появляться при температуре 795° C, а при нагреве до 850° C (для модуля, равного 2,5) образуется полностью жидкий расплав.

Образовавшаяся жидкая фаза силикатного расплава обволакивает зерна кварцевого песка, «залечивает» появившиеся ранее трещины и при последующем охлаждении сообщает смеси высокую прочность, что приводит к значительному увеличению работы, затрачиваемой на выбивку смесей. Этот процесс происходит как в высушенных, так и продутых CO![]() образцах. Однако, если в высушенных смесях происходит простое расплавление уже ранее образовавшегося силиката натрия, то в смесях продутых CO

образцах. Однако, если в высушенных смесях происходит простое расплавление уже ранее образовавшегося силиката натрия, то в смесях продутых CO![]() образуется расплав из самостоятельно существующих компонентов — главным образом NaHCO

образуется расплав из самостоятельно существующих компонентов — главным образом NaHCO![]() и SiO

и SiO![]() , получившихся в результате разложения жидкого стекла при продувании смеси углекислым газом. Это, по-видимому, является причиной меньшей величины второго максимума в образцах, продутых CO

, получившихся в результате разложения жидкого стекла при продувании смеси углекислым газом. Это, по-видимому, является причиной меньшей величины второго максимума в образцах, продутых CO![]() , так как условия образования расплава из отдельных составляющих в тонкой пленке связующего не могут считаться благоприятными. Подтверждением такого предположения являются опыты (рис. 7), проведенные при заливке стержней сталью 30Л. Они подтвердили общую

, так как условия образования расплава из отдельных составляющих в тонкой пленке связующего не могут считаться благоприятными. Подтверждением такого предположения являются опыты (рис. 7), проведенные при заливке стержней сталью 30Л. Они подтвердили общую

|