Реферат: Авария компрессора: "заклинивание поршня"

Демонтаж блока смазки

а) слить масло из лубрикатора и блока смазки в поддон, вывернув сливные пробки;

б) отвернуть накидные гайки к трубкам смазки, гайки крепления лубриктора к раме, застропить и снять лубрикатор;

в) отсоединить патрубки от блока смазки;

г) снять блок смазки.

4.3 Очистка и мойка деталей

Перед тем как приступить к дефектации деталей, в передовых ремонтных цехах (мастерских) применяют многостадийную мойку, т. е., вначале промывают неразобранные, частично разобранные сборочные единицы, а после этого отдельные детали. Перед мойкой все детали должны быть тщательно очищены от грязи, масла, нагара. Это необходимо сделать, чтобы замерить износы и обнаружить дефекты. Более эффективными моющими средствами являются синтетические моющие средства (CMC) типа Лабомид и МС на основе поверхностно-активных веществ и щелочных добавок.

Моющие средства типа МЛ-51, Лабомид-101 и Лабомид-102 (кальцинированная сода, триполифосфат натрия, жидкое стекло.

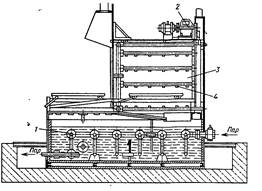

Рис. 7. Стационарная моечная ванна :

1 - трубопровод; 2 - специальный механизм; 3 - камера промывки; 4 - сопла.

4.4 Дефектация деталей

Для обеспечения безаварийной, безопасной работы оборудования компрессорной установки после разборки компрессора производят дефектацию узлов и отдельных деталей трубопроводов, определяют их состояние. При поузловой дефектации выявляют отклонения деталей узлов от заданного взаимного положения. При подетальной дефектации определяют возможность повторного использования деталей и характер требуемого ремонта. Производят сортировку деталей на следующие группы: детали, имеющие износ в пределах допуска и годные для повторного использования без ремонта; детали, имеющие износ выше допуска и непригодные к ремонту.

Состояние деталей определяют внешним осмотром, обмером, а также с помощью методов, позволяющих обнаружить скрытые дефекты (магнитная и ультразвуковая дефектоскопия и рентгеноскопия). Внешний осмотр деталей дает возможность выявить видимые пороки детален: наружные трещины, изгибы, задиры, выкрашивание или износ антифрикционного слоя, срыв резьбы, коррозию и т. д. Осмотр заканчивают обмером деталей с помощью измерительного инструмента. Отклонения геометрической формы цилиндрических деталей проявляются в нецилиндричности или некруглости (овальность, огранка), а также в отклонении профиля продольного сечения (конусообразность, бочкообразность).

Овальность и конусообразность характерны для вращающихся деталей компрессоров — шеек валов и коленчатых валов, головок шатуна, поршней и поршневых колец.

Мелкие трещины деталей выявляют с использованием проникающих веществ. Этот метод заключается в следующем: на поверхность детали, очищенной ацетоном или бензином, наносят кистью или пульверизатором 3—4 слоя проникающего раствора, подкрашенного анилиновым красителем (15 г красителя "Судан Ш" на 1 л раствора). Мелкие детали погружают в красящий раствор, который под действием капиллярных сил проникает в дефектное место детали. Затем деталь промывают 5%-ным раствором кальцинированной соды и вытирают насухо. На очищенную поверхность детали кистью или пульверизатором наносят тонкий слой белого абсорбирующего покрытия, имеющего следующий состав: 0,6 л воды, 0,4 л этилового спирта, 300—350 г каолина или мела. Затем жидкость, выделяющаяся из пор дефектов, окрашивает абсорбирующее покрытие в красный цвет в зоне дефекта. Этот метод дефектации деталей дает возможность обнаружить поверхностные дефекты размером до 0,01 мм, однако глубину трещин методом цветной дефектоскопии определить нельзя. Состояние деталей проверяют невооруженным глазом или с помощью лупы 5—7-кратного увеличения. Цветную дефектоскопию применяют для проверки состояния деталей, изготовленных из углеродистых, а также коррозионно-стойких сталей, у которых образование мелких трещин от коррозионного растрескивания происходит около сварных швов.

Кроме цветной дефектоскопии, для определения состояния деталей применяют люминесцентную дефектоскопию, используя люминесцентный дефектоскоп или кварцевые приборы типа ЛЮМ-1, ЛЮМ-2. С помощью этих приборов облучают проверяемые детали ультрафиолетовым излучением. Под действием УФ-лучей выявляются поверхностные дефекты деталей глубиной не менее 0,02 мм. Необходимо соблюдать следующую последовательность операций: очистка поверхности детали; нанесение на поверхность детали люминесцентного состава; осмотр детали при ультрафиолетовом излучении.

Рекомендуется применять следующий люминесцентный состав: 55—75 % керосина; 15—20 % вазелинового масла; 10— 20 % бензина или бензола; 2—3 г/л эмульгатора ОП-7; 0,2 г/л дефектоля зелено-золотистого. Этот способ дефектоскопии позволяет обнаружить поверхностные дефекты деталей, изготовленных из магнитных и немагнитных материалов.

Проверку деталей с применением магнитной и ультразвуковой дефектоскопии, а также рентгеноскопии используют в тех случаях, когда при внешнем осмотре деталей возникают подозрения о наличии скрытого порока или когда проверка предусмотрена правилами ремонта, в частности при дефектации аппаратов, подлежащих проверке по правилам Госгортехнадзора.

Магнитная порошковая дефектоскопия основана на резком изменении параметроз магнитного поля рассеяния в зоне дефекта. В качестве индикатора используют ферромагнитные частицы. Силовые линии в намагниченной детали огибают дефект как препятствие, имеющее малую магнитную проницаемость. Для выявления, дефекта детали необходимо перпендикулярное расположение дефекта в направлении магнитного поля. Деталь необходимо проверять в двух взаимно перпендикулярных направлениях. Магнитный порошок, применяемый при дефектации, приготовляют из сухого мелкоразмолотого железного сурика или из чистой железной окалины, которая измельчается в шаровой мельнице и просеивается. Мельчайшие частицы железного порошка, нанесенные на деталь пылевидным слоем (сухой метод) либо в виде водной или масляной суспензии (мокрый метод), концентрируются над трещиной и этим ее обнаруживают. Для получения 1 л водяной суспензии разводят 15—20 г олеинового, ядрового или хозяйственного мыла в небольшом количестве теплой воды, затем добавляют 50—60 г магнитного порошка и полученную смесь тщательно растирают в ступе. После этого доливают горячую воду до 1 л. Для проведения контроля применяют специальные магнитные дефектоскопы.

Наибольшее применение в ремонтной практике получили ультразвуковые дефектоскопы, которые позволяют определять. дефекты сварных швов любого вида (стыковых, нахлесточных, угловых, тавровых) благодаря использованию прямого, отраженного или двукратно отраженного луча; выявлять внутренние дефекты (раковины, расслоения); измерять толщину стенок аппаратов и трубопроводов при одностороннем доступе к ним. Для контроля толщины стенок аппаратов, находящихся в рабочем состоянии, осуществляют настройку дефектоскопа по образцу с параллельными поверхностями из аналогичного металла той же толщины. Ультразвуковые дефектоскопы позволяют определять размеры дефекта и глубину его залегания.

Принцип действия ультразвукового дефектоскопа основан на отражении ультразвукового импульса от границы раздела сред. Контролируемая поверхность должна быть чисто обработана и покрыта пластичным смазочным материалом (автол, тавот и др.) для создания акустического контакта.. Ультразвуковые колебания передаются от искательной головки изделию через слой смазочного материала. Ультразвуковые дефектоскопы имеют малые габаритные размеры и малую массу. Однако они неприменимы для контроля коррозионно-стойких сталей вследствие того, что крупнозернистая структура коррозионно-стойких и легированных сталей создает помехи, из-за которых трудно определить отражение импульса от дефекта. Для контроля коррозионно-стойких сталей применяют цветную дефектоскопию, рентгено- и гамма-дефектоскопию.

При проверке аппаратов (воздухосборников, холодильников, масловлагоотделителей и др.). работающих под давлением, необходима проверка всех сварных швов.

4.5 Ремонт основных узлов и деталей

Основными узлами поршневого воздушного компрессора являются: стани