Реферат: Автоматизация и управление технологическими процессами обжига клинкера при производстве цемента

На защиту выносятся:

· результаты анализа способов и технологий получения цементного клинкера;

· формализованное представление процесса обжига цементного клинкера;

· имитационная модель технологического процесса обжига цементного клинкера;

· алгоритм управления процессом термической обработки клинкера, обеспечивающий расчет температуры газовой смеси и расчет температуры материала;

· методика выбора оптимального варианта маршрутной технологии.

Достоверность научных положений, рекомендаций и выводов

Обоснованность научных положений, рекомендаций и выводов, изложенных в работе, определяется корректным использованием современных математических методов, согласованным сравнительным анализом аналитических и экспериментальных зависимостей. Достоверность положений и выводов диссертации подтверждена положительными результатами внедрения разработок в ряде крупных организаций.

Практическая ценность и реализация результатов работы

Научные результаты, полученные в диссертации, доведены до практического использования. Проведены экспериментальные исследования модели с целью выдачи рекомендаций по организации работы цеха обжига цементного клинкера. Разработанные методы и алгоритмы прошли апробацию и внедрены для практического применения в ГУП «Таджикцемент» (Республика Таджикистан), а также используются в учебном процессе на кафедре "АСУ" Московского автомобильно-дорожного государственного технического университета (МАДИ). Результаты внедрения и эксплуатации подтвердили работоспособность и эффективность разработанных методов.

Апробация работы

Содержание разделов диссертации докладывалось и получило одобрение:

· на научно-технических конференциях, симпозиумах и семинарах Республики Таджикистан (г. Душанбе, 2010-2011 гг.);

· на научно-методических конференциях МАДИ (Москва, 2008-2011 гг.),

· на заседании кафедры «Автоматизированные системы управления» МАДИ.

Содержание работы

Во введение показано актуальность, сформулированы цель и задачи исследования.

В первой главе диссертации рассмотрены технологии производства цемента. Цементная промышленность — одна из наиболее крупных и ответственных отраслей строительного производства. Сырьем для производства цементов служит смесь из известковых (карбонатных) и глинистых пород, с соответствующими добавками (ГОСТ 10178-85). Цементы выпускаются на основе клинкера, получаемого в результате обжига сырьевой смеси, вследствие чего в клинкере формируются силикаты кальция (70-80%), алюминатная и алюмоферритная фазы (20-30%).

Технология изготовления цемента складывается из следующих операций:

- добыча сырья (разработка карьера);

- приготовление сырьевой смеси — «сырьевой передел»;

- спекание клинкера (обжиг);

- помол цементной шихты.

В зависимости от использования воды различаются сухой, мокрый и комбинированный (полусухой) способы производства.

Сухой способ целесообразен при сравнительно малой влажности и однородном составе сырья, он же практикуется в случаях, если в сырьевую смесь вместо глины вводится гранулированный доменный шлак. Расход топлива при сухом способе существенно меньше, чем при мокром способе.

При значительных колебаниях химического состава известнякового и глинистого компонента чаще применяется мокрый способ , так как однородную (гомогенизированную) сырьевую смесь получить легче, когда сырьевые материалы имеют высокую влажность, более мягкую структуру и легко диспергируются водой. Выбор мокрого способа предопределяется также в случае наличия в глине избытка посторонних примесей, для удаления которых необходимо «отмучивание» в присутствии воды. Кроме того, при мокром способе отжига облегчается размол сырья и требуется меньше энергии на его измельчение.

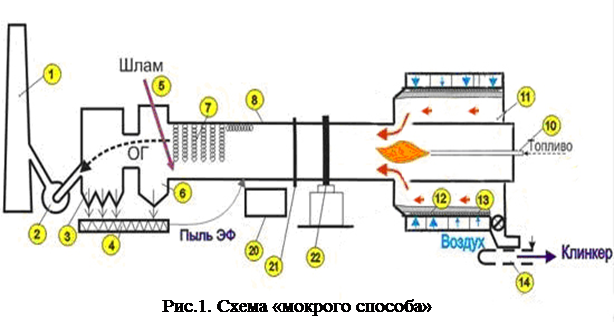

Мокрый способ производства используется при изготовлении цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конверторный шлам, железистый продукт, пиритные огарки). Способ назван мокрым из-за того, что измельчение смеси производится в водной среде, на выходе получается шихта в виде водной суспензии — «шлама» влажностью 30 – 50%. Далее шлам поступает в печь для обжига, диаметр которой достигает 4 м, а длина 150 и более метров, см. рис.1.

Мокрый способ производства используется при изготовлении цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конверторный шлам, железистый продукт, пиритные огарки). Способ назван мокрым из-за того, что измельчение смеси производится в водной среде, на выходе получается шихта в виде водной суспензии — «шлама» влажностью 30 – 50%. Далее шлам поступает в печь для обжига, диаметр которой достигает 4 м, а длина 150 и более метров, см. рис.1.

Обозначения: 1 - дымовая труба; 2 - дымосос; 3 - электрофильтр; 4 - система пылевозврата; 5 - шламовая труба; 6 - пылеулавливающая камера; 7 - цепная завеса; 8 - вращающаяся печь; 9 - головка печи; 10 - топливная форсунка; 11 - рекуператорный холодильник; 12 - решетка горячей камеры; 13 – естественный воздух; 14 - клинкерный транспортер.

Шарики клинкера, которые образуются на выходе из печи, растирают в тонкий порошок (который, собственно, и представляет собой цемент).