Реферат: Автоматизация и управление технологическими процессами обжига клинкера при производстве цемента

- потери тепловой энергии через ограждения в окружающую среду;

- вносимые и выходящие тепловые потоки через материал, дымовые газы и технологическое оборудование.

Очевидно, что все перечисленные процессы, так или иначе, связаны между собой и подвержены взаимному влиянию.

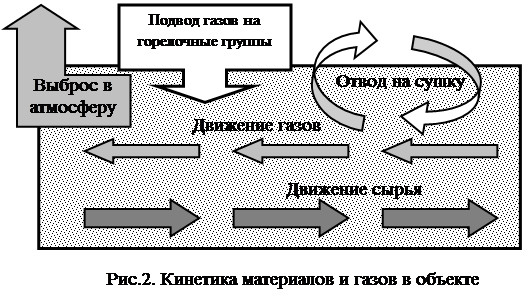

Кинетика процессов перемещения потоков в печи можно представить в виде схемы, рис.2. Основу процесса термической обработки (обжига) цемента составляет теплообмен между газами и сырьевым материалом. Так как длина печи существенно больше ее прочих размеров, то из-за турбулентного перемешивания газового потока его параметры приблизительно одинаковы для заданного сечения печи, и с определенными оговорками объект предполагается одномерным.

Пространство печи можно подразделить на несколько аналогичных технологических зон, условия внутри которых можно считать однородными. Время нахождения сырья в каждой из зон определяется скоростью его перемещения. Время действия газов и их свойства определяются температурой и расходом, и может различаться для разных зон.

В установившемся режиме температура газов в каждой из зон определяется условиями теплового баланса и предполагается равномерной в пределах зоны (но в общем случае может различаться в различных зонах).

Поле температуры внутри сырьевого материала в общем случае не однородно и не стационарно, поскольку тепловой обмен связан с условиями молекулярной теплопроводности. Плотность теплового потока через границу раздела в первую очередь зависит от разности температур газа и сырья. Количество поглощенной/выделенной при этом теплоты можно считать пропорциональным массе изменяющегося материала. При переходе в следующую зону полученные параметры сырья можно считать его начальной характеристикой для этой зоны.

Изменение температуры газовой составляющей для i-й зоны печи можно представить уравнением теплового баланса:

![]() (6)

(6)

где: ср — удельная теплоемкость газовой смеси,

![]() — температура газовой смеси в i -й зоне.

— температура газовой смеси в i -й зоне.

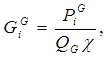

![]() (7)

(7)

где: ![]() — расход воздуха в зоне горелок,

— расход воздуха в зоне горелок, ![]() — расход подаваемого воздуха, N — количество зон,

— расход подаваемого воздуха, N — количество зон,![]() — расход отбираемых дымовых газов:

— расход отбираемых дымовых газов:

(8)

(8)

![]() QG , — теплота сгорания газа,

QG , — теплота сгорания газа,

![]() c — стехиометрическое соотношение газа и воздуха.

c — стехиометрическое соотношение газа и воздуха.

Левая часть уравнения (6) представляет поток тепла, переносимый через границу i -й и (i +1)-й зон, правая часть представлена следующими слагаемыми:

Первое слагаемое отображает поток тепла, переносимого горячими газами между i -й и (i +1)-й зонами.

Второе слагаемое - тепловая мощность газовых горелок в данной зоне (естественно, при отсутствии в зоне горелок ![]() = 0).

= 0).

Третий член правой части — тепловые потери в окружающую среду:

![]() (9)

(9)

где: Т0 — температура наружного воздуха, ![]() — температура горячих газов,

— температура горячих газов, ![]() — суммарная площадь ограждающей поверхности,

— суммарная площадь ограждающей поверхности, ![]() — коэффициент теплопередачи.

— коэффициент теплопередачи.

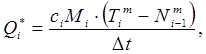

Четвертое слагаемое в правой части — количество тепла, передаваемое материалу:

(10)

(10)

где: ![]() - температура материала в i - й зоне, ср - удельная теплоемкость материала, М i - масса материала в i -й зоне, D t - время прохождения i -й зоны.

- температура материала в i - й зоне, ср - удельная теплоемкость материала, М i - масса материала в i -й зоне, D t - время прохождения i -й зоны.

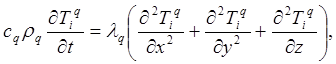

Поле температур материала определяется классическим уравнением нестационарной теплопроводности для системы без внутренних источников тепла:

(11)

(11)

где: с q , r q , l q -удельная теплоемкость, плотность, теплопроводность материала.

В качестве начальных условий можно принять температуру материала на выходе из (i – 1)-й зоны:

![]() . (12)

. (12)

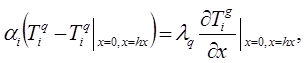

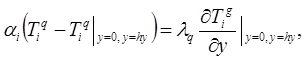

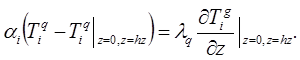

Граничные условия:

(13)

(13)

Здесь hx , hy , hz — толщины прогреваемого материала в соответствующих направлениях (x , y , z ). В принципе уравнение (6), отражающее термодинамическую ситуацию в i -й зоне через температуру в (i +1 )-й, фактически представляет собой систему из N дифференциальных уравнений. Уравнения (6) и (11) целесообразно решать совместно методом последовательных приближений, с использованием граничных условий (13) и заданных начальных условий (12).

Здесь hx , hy , hz — толщины прогреваемого материала в соответствующих направлениях (x , y , z ). В принципе уравнение (6), отражающее термодинамическую ситуацию в i -й зоне через температуру в (i +1 )-й, фактически представляет собой систему из N дифференциальных уравнений. Уравнения (6) и (11) целесообразно решать совместно методом последовательных приближений, с использованием граничных условий (13) и заданных начальных условий (12).