Реферат: Автоматизированная система управления взрывоопасным технологическим процессом

архива за последние 12 месяцев с возможностью просмотра, сортировки и печати;

● корректировка параметров технологических режимов (температура, время);

● ведение журнала (базы данных) статоров, прошедших обработку на участке.

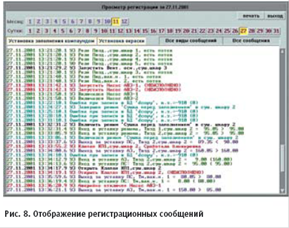

Внешний вид основных окон ПО АСУ ТП приведён на рис. 6, 7, 8.

Затрагивая тему информационной безопасности, можно отметить, что для разграничения прав доступа в системе реализована идентификация пользователей по паролю. Имеется четыре категории пользователей: обслуживающий персонал, операторы, технологи и администратор системы.

Обслуживающий персонал обладает правами на просмотр состояния технологического оборудования и технологических параметров, операторы могут выполнять контроль и управление. Технологи имеют права, аналогичные тем, которыми обладают операторы, дополнительно они могут изменять параметры технологического процесса. Администратор имеет право создавать, удалять, изменять учетные записи пользователей, а также обладает всеми возможностями других категорий пользователей. По завершении работы с системой для предотвращения несанкционированного управления эксплуатирующий персонал завершает свой сеанс управления, оставляя систему в защищённом режиме (возможен только просмотр). Для входа в сеанс управления пользователь должен подтвердить свои права вводом пароля.

Также одной из полезных функций ПО системы является динамическое подключение сигналов к платам ввода-вывода, когда без корректировки ПО технолог может указать, к какому выводу платы подключён тот или иной сигнал. Данная функция обеспечивает гибкость системы при монтаже и наладке аппаратной части АСУ ТП. На компьютерах АСУ ТП «Пульс» выполняется одинаковое ПО, одной из функций которого является синхронизация текущих и накопленных данных.

Разработка системы также потребовала написания:

● драйверов для плат ввода-вывода PCL_730 и PCL_733;

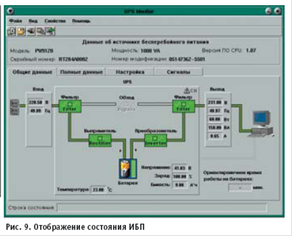

● программы контроля состояния источника бесперебойного питания Power Ware 9120 (рис. 9);

● программы копирования архивов с компьютеров АСУ ТП, работающих под управлением ОС QNX, на цеховой сервер, работающий под управлением ОС Windows 2000.

Управление АСУ ТП

ПО системы создавалось с учётом требований реализации интуитивно понятного интерфейса пользователя. Исходя из этого, на мнемосхемах изображается технологическое оборудование в приближенном к реальному виде. Состояние объектов определяется цветом, анимацией и текстом с дополнительной информацией, появляющимся при наведении курсора мыши на интересующий объект. Технологическое оборудование имеет местное и дистанционное управление. Для дистанционного управления (с компьютера) необходимо произвести выбор объекта при помощи мыши, а затем в появившемся окне выбрать необходимую команду (открыть/закрыть, включить/выключить и т.д.). Для запуска технологического режима оператору необходимо загрузить статоры в шкаф и указать режим работы этого шкафа, после чего система произведёт действия, направленные на корректную работу технологического оборудования и поддержание требуемых технологических параметров. Поскольку технологический процесс возможен только при строго определенном состоянии низового оборудования, ПО выполняет еще и информационно советующие функции по включению режимов и оборудования в виде текстовых сообщений (подсказок) пользователю.

Хранение технологической информации

Хранение данных в системе осуществляется при помощи системы управления базами данных (БД) Raima Manager. ПО системы использует четыре БД для:

● хранения описания оборудования системы;

● регистрационных сообщений;

● хранения накопленных значений технологических параметров;

● хранения номеров статоров, обработанных на участке.

На каждом компьютере ведутся БД, синхронизируемые между собой при помощи ПО. Один раз в месяц автоматически формируются текстовые файлы по каждому датчику, содержащие накопленные за месяц данные. По запросу оператора эти файлы копируются на сервер цеха, работающий управлением ОС Windows 2000.

Заключение

АСУ ТП участка по заполнению компаундной смесью и окрашиванию статоров функционирует с июня 2002 года.

В связи со сжатыми сроками внедрения система была налажена в течение одного месяца и сразу введена в промышленную эксплуатацию.

Создание участка по заполнению компаундной смесью и окрашиванию статоров позволило нашему предприятию сэкономить около 350 рублей на каждое выпускаемое изделие, в том числе и за счет внедрения АСУ ТП «Пульс».

Анализ результатов промышленной эксплуатации показал, что разработанная система позволила:

● автоматизировать контроль и управление технологическим процессом по заполнению компаундной смесью и окрашиванию статоров газовых центрифуг;