Реферат: Диффузия при производстве ИМС

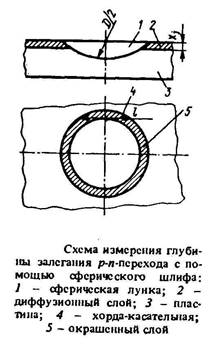

Сферический шлиф изготовляют с помощью вращающегося стального шара диаметром 35 — 100 мм, смазанного алмазной пастой зернистостью < 1 мкм, к которому прижимают рабочую сторону контролируемой пластины 3 (см. рис. ниже).

Глубина сферической лунки 1 должна превышать глубину p-n-перехода xj . Границу р-n-перехода выявляют химическим окрашиванием p-области 5 в концентрированной фтористоводородной кислоте HF при интенсивном освещении. Для окрашивания n-области используют водный раствор медного купороса CuS04 • 5Н2 0 с добавкой 0,1 % концентрированной HF. Легированные диффузией области кремния р-типа после окрашивания будут выглядеть темнее окружающего материала, а области n-типа - покрыты осажденной медью.

На окрашенных шлифах под микроскопом измеряют длину l хорды 4, по которой определяют глубину залегания р-п- перехода (толщину диффузионного слоя 2): Xj = l2 / (4D) , где D - диаметр шара.

Погрешность метода ~ 10 % вдиапазоне глубин от 2 до 10 мкм.

Метод окрашивания сферического шлифа непригоден для контроля глубины мелких (< 1 мкм) р-n-переходов из-за большой погрешности. В этом случае используют фотоэлек трический метод сканировании поверх ности цилиндрического шлифа сфокусированным лазерным пучком (зондом) с регистрацией кривых фототока (фотоответа) и интерференции .

Используют установку ЛПМ-11 с длиной волны излучения X = 0,44 мкм, оптико-механическим узлом, предметным столом и регистрирующим прибором (самописцем).

Этим методом можно также контролировать ионно-легированные и эпитаксиальные p-n-переходы глубиной 0,2-10 мкм с погрешностью ~ 3 %.

Поверхностное сопротивление диффузионного слоя Rs измеряют четырехзондовым методом (см. рис. ниже).

Ток I пропускают между внешними 1зондами и измеряют падение напряжения U между внутренними 2 зондами. Затем рассчитывают Rs = (U / I ) . K , где

К - коэффициент коррекции, зависящий от размеров а образца и расстояния S между зондами. При большом отношении (a / S ) этот коэффициент равен 4,53, т. е.

Rs = 4,53 U / I .

Воспроизводимость метода составляет ± 2 % при стабильных значениях давления на зонды и уровня тока.

Для определения поверхностной концентрации Ns легирующей примеси необходимо знать характер распределения примеси в диффузионной области. Существуют графики (кривые Ирвина), связывающие поверхностную концентрацию и среднее удельное сопротивление r, рассчитанные для диффузионных профилей.

Среднее значение удельного сопротивления находят по формуле:

r = Rs хj

а затем по кривым Ирвина или таблицам определяют Ns .

Профиль распределения примеси определяют методами:

· дифференциальной проводимости с послойным стравливанием,

· С-U-методом (метод вольт - фарадных характеристик),

· методом сопротивления растекания.

Дифференциальный метод - старейший, достаточно информативный, но очень трудоемкий. Он состоит в повторяющихся измерениях поверхностного сопротивления четырехзондовым методом после удаления тонких поверхностных слоев кремния анодным окислением и травлением полученного оксида в растворе HF.

При использовании C - U - метода определяют значение емкости обратно смещенного р-n-перехода в зависимости от приложенного напряжения.

Наиболее широко в настоящее время применяют метод сопротивлениярастекания , при котором двумя зондами измеряют сопротивление на косом шлифе и после обработки результатов получают профиль распределения Ns .

Для контроля уже поставленного технологического процесса достаточно измерять xj и Rs , а также толщину слоя примесно - силикатного стекла, полученного после первой стадии диффузии, и оксида - после второй стадии.

Толщина этих слоев и ее равномерность свидетельствуют о соответствии режимов проведения диффузионного процесса заданным. Кроме того, значения толщины должны быть известны для правильного выбора времени травления при снятии стекла после первой стадии диффузии и оксида после второй для последующей фотолитографии, а также при проведении процесса ионного легирования через оксид, образованный на второй стадии диффузии.