Реферат: Дуговая наплавка под флюсом

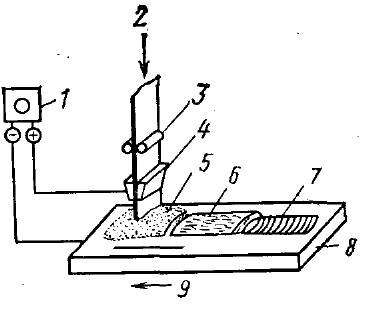

рис. 1. Схема процесса наплавки ленточным электродом под флюсом:

1- источник питания; 2 — ленточный электрод; З — ролики подачи электрода; 4 — мундштук (токоподвод); 5 — флюс; 6 — шлак; 7 — наплавленный металл; 8 — основной металл; 9 — направление наплавки

4 Технология наплавки холоднокатаной электродной лентой

Устойчивость горения дуги и качество наплавки зависят от многих факторов: качества подготовки поверхности изделия под наплавку, размеров и состава электродной ленты, вылета и скорости подачи электрода, толщины наплавленного слоя и состава флюса, магнитного дутья и др.

Перед наплавкой поверхность детали должна быть тщательно очищена, особенно это важно при наплавке никеля и его сплавов. При наплавке на загрязненную поверхность края валиков получаются «рваными», а это часто является причиной образования внутренних дефектов и непроваров. Небольшие неровности, например вмятины от окалины на поверхности изделия, допускаются, они не влияют на качество наплавки.

Вылет электрода определяет уровень предварительного подогрева ленты. Незначительный вылет приводит к слабому подогреву ленты и способствует увеличению глубины проплавления. Вылет электрода должен быть больше, чем насыпная высота флюса. Увеличение вылета более 30 мм приводит к уменьшению глубины провара и росту производительности расплавления. Если же вылет электрода чрезмерно велик, то дуга становится неустойчивой и появляется опасность возникновения пористости в наплавленном металле. При этом свободный конец электрода из-за перегрева теряет жесткость, становится мягким и отгибается при наплавке под действием сопротивления флюса. Сварочная ванна может обнажаться и наплавленный металл становится некачественным. Загиб электрода может повлечь за собой обрыв дуги и прекращение процесса наплавки.

Обычно вылет для всех размеров и составов лент должен находиться в пределах от 20 до 35 мм, наиболее часто наплавка производится при вылете 25—30 мм.

Химический состав ленты, определяющий ее электропроводность, оказывает влияние на глубину проплавления. Ленты из хромоникелевых сплавов имеют большое сопротивление и, при одинаковом с низкоуглеродистой лентой вылете, больше нагреваются и дают меньшее проплавление основного металла при одних и тех же параметрах режима.

Состав флюса выбирают из соображений таким образом, чтобы получить стабильное плавление электрода, свободное удаление шлака, удовлетворительную смачиваемость основного металла наплавленным, минимальный и равномерный провар, удовлетворительное формирование валиков и др.

При выборе зернистости флюса учитывают тот факт, что флюс с более мелким зерном способствует образованию сегрегации, его расход увеличивается, а наплавленный металл обогащается легирующими элементами, содержащимися во флюсе.

Для выполнения наплавок на больших токах пригодны не все флюсы. Трудности наплавки, особенно коррозионно-стойких сплавов, под флюсом 48-ОФ-10 заключаются в набегании шлака перед электродом, в результате чего образуются поры. Весьма существенно это сказывается при наплавке цилиндрических деталей.

Если флюс выбран правильно, то при больших токах улучшается плавность перехода от наплавленного валика к основному металлу, а поверхность становится более гладкой.

Толщина слоя флюса оказывает влияние на процесс наплавки и формирование наплавленного валика, особенно при наплавке цилиндрических деталей. Слой флюса должен надежно защищать зону наплавки и обеспечивать возможность визуального контроля за процессом наплавки. Случайные вспышки дуги через слой флюса свидетельствуют о достаточной толщине последнего.

В начале процесса наплавки толщину слоя флюса устанавливают 30—35 мм, а затем, после опробования режимов, регулируют ее более точно. Слишком тонкий слой флюса может пробиваться дугой, не обеспечивая при этом достаточной защиты сварочной ванны.

Если слой флюса оказывается слишком толстым, то без всякой необходимости увеличивается его расход, особенно при небольшой скорости наплавки. Систематический выход газов из зоны сварки, особенно при тяжелом флюсе, затрудняется, он происходит взрывообразно, что приводит к побитости поверхности наплавки. Кроме того, толстая шлаковая корка труднее отделяется от наплавленного металла. При большой толщине флюса губки токоподвода, находящиеся над расплавленным шлаком, засоряются и процесс наплавки может прерваться.

Образование пор в наплавленном металле частично связано с загрязненностью наплавляемой поверхности и электродной ленты. Чтобы избежать образования пор, поверхность детали подвергают пескоструйной обработке, а ленту очищают или обезжиривают уайт-спиритом механизированным способом, позволяющим одновременно с очисткой производить перемотку ленты.

Очищать ленту от загрязнений и смазки можно в горячей воде с последующим травлением в растворе следующего состава: 100 г/л бихромата калия, 10— 20 г/л серной кислоты плотностью 184 г/см3. Температура воды 50°С, выдержка в воде 15—20 с. После травления ленту тщательно промывают в холодной воде и просушивают.

Поры в сварных швах появляются также из-за чрезмерной влажности флюса, недостаточной защиты зоны сварки от воздуха, неудовлетворительного качества флюса и его несоответствия основному металлу.

Поглощение газов металлами происходит при сварке в дуговом промежутке и в сварочной ванне. Важной составляющей при этом является водород. При низком содержании кремния в металле шва (0,03—0,05%) окись углерода также является причиной образования пор. При более высоком содержании кремния (0,1 — 0,15%) бурное выделение окиси углерода способствует образованию пор.

При ухудшении защиты зоны сварки пористость может быть вызвана азотом и серой.

Для уменьшения пористости швов флюсы перед наплавкой прокаливают при следующих режимах: флюсы АН-348А, ОСЦ-45, АН-26 и керамические флюсы при температуре 350—400°С с выдержкой 4 ч, флюс 48-ОФ-10 при температуре 950—1050°С в течение 4,5—5,0 ч. Прокаленные флюсы должны иметь влажность не более 0,1%.

Уменьшение количества пор в сварном шве достигается при увеличении во флюсе содержания СаF2 , SiO2 , МnО, МgО и снижении СаО, К2 О, Nа2 О, FеО. Факторы, улучшающие дегазацию металла шва (уменьшение скорости наплавки, уменьшение сварочного тока, увеличение напряжения дуги), уменьшают количество пор в наплавленном металле.

Сварка при продольном расположении электрода, подобно сварке двумя электродами, увеличивает дегазацию и снижает образование пор в шве.

Наиболее важным фактором, определяющим устойчивость горения дуги и качество наплавки электродной лентой, является надежность контактов электрической цепи, в которую включена дуга. Нарушение контакта ленты с токоподводом приводит к несплавлению металла, образованию пор, подрезов и значительному ухудшению качества наплавленного металла. Чтобы избежать дефектов в наплавленном металле, необходимо обеспечить надежный подвод тока к электроду. Для этого губки токоподвода тщательно зачищают перед наплавкой до металлического блеска, очищают от пыли, флюса и металлической стружки. Они должны легко, не очень жестко, прижиматься к электроду.

Другим источником образования дефектов в наплавленном металле и ухудшения качества формирования является магнитное дутье. Оно приводит к несимметричности наплавки, образованию многочисленных подрезов, чешуйчатости и др. При увеличении сварочного тока магнитное дутье усиливается, что приводит к сильному отклонению дуги на конце электрода, особенно это проявляется при применении источников с крутопадающей внешней вольт-амперной характеристикой. Применение источника тока с пологопадающей характеристикой позволяет уменьшить влияние магнитного дутья. При наплавке цилиндрических деталей магнитное дутье можно уменьшить, если у концов наплавляемой цилиндрической детали с двух сторон установить скользящие токоподводы.

Другим способом, снижающим вредное воздействие магнитного дутья при больших скоростях сварки и наплавки, а также при больших сварочных токах (более 1000 А), является применение переменного тока.

При наплавке лентой можно использовать как постоянный, так и переменный ток. При переменном токе дуга горит нестабильно, наблюдается сильное разбрызгивание металла, образуются подрезы, толщина наплавленного слоя становится неравномерной по ширине валика. Качество наплавленного металла ухудшается с увеличением ширины ленты. Наплавка на постоянном токе обладает рядом преимуществ и при одинаковой производительности является более выгодной по сравнению с наплавкой на переменном токе. Поэтому, если есть возможность управлять магнитным дутьем, то лучше вести наплавку на постоянном токе. Однако при сильном магнитном дутье достоинства сварки на постоянном токе исчезают.

О влиянии полярности тока при наплавке электродной лентой имеются различные мнения. Применение обратной полярности предпочтительнее из-за высокой стабильности горения дуги и лучшего внешнего вида наплавленного металла. Многочисленные опыты по изучению влияния полярности тока при наплавке электродной лентой из аустенитной стали показали, что при токе до 650 А полярность тока на глубину проплавления не влияет, однако дуга в случае обратной полярности горит устойчивее, а склонность к образованию пор в наплавленном металле значительно понижается, при больших токах наоборот.