Реферат: Электрические и магнитные методы контроля РЭСИ

В таблице 1. приведены значения термо-ЭДС для некоторых сталей.

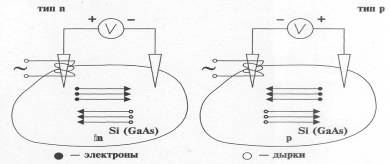

Контроль типа проводимости монокристаллических слитков и пластин

Для (кремния или арсенида галлия) n – типа горячий токоподвод имеет положительную полярность, а холодный – отрицательную. При нагреве токоподвода скорость электронов в нем становится больше, чем в холодном, поэтому они диффундируют от горячего токоподвода к холодному до тех пор, пока горячий токоподвод, отдавший электроны, не окажется заряженным положительно а холодный токоподвод получивший избыток, зарядится отрицательно (рис.5,а) (в кремнии или арсениде галлия), дырки диффундируют от горячего токоподвода к холодному и горячий токоподвод заряжается отрицательно (рис.5,б).

Таблица 1

Значения термо-ЭДС для марок сталей.

| Марка стали | Значение термо-ЭДС, мВ |

| 40Х14Н14В2М | 0,30 – 0,38 |

| 10Х18Н10Т | 0,27 – 0,36 |

| ЗОХГСНА | 0,16 – 0,28 |

| 18ХНВА | 0,15 – 0,27 |

| ЗОХГСА | 0,12 – 0,18 |

| ЭИ868 | 0,13 – 0,19 |

| 12ХНЗА | 0,02 – 0,06 |

| 10 | -0,07 – +0,09 |

| 20 | -0,09 – +0,11 |

| 25 | -0,09 – +0,11 |

| 45 | -0,11 – +0,11 |

| 15ХА | -0,17 – +0,11 |

| ЭИ617 | -0,21 – +0,14 |

| 16ХГТА | -0,27 – +0,20 |

| ЭИ617 | -0,28 – +0,23 |

| 16ХГТА | -0,27 – +0,30 |

| ЭИ347 | -0,28 – +0,23 |

| 10X18 | -0,27 – +0,30 |

| Р18 | -0,30 – +0,32 |

| 20X23 | -0,31 – +0,33 |

| 10Х12М | -0,37 – +0,41 |

| 10X12Ф1 | -0,40 – +0,46 |

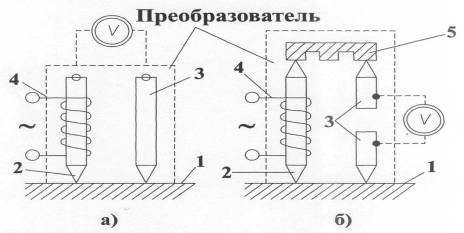

Рисунок 4 – Схемы контроля путем прямого преобразования (а) и диф-ференцированным методом(б)

Рисунок 5 – Контроль типа проводимости полупроводников по знаку термо-ЭДС: а) n-тип; б) р-тип.

Магнитные методы

Методы основаны на взаимодействии магнитного поля с контролируемым объектом.

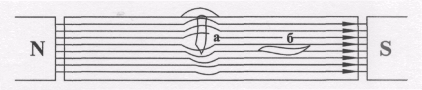

Контролируемый объект помещается в магнитное поле. Встретив на своем пути препятствия в виде дефектов - (трещин, расслоений, газовых пузырей, раковин и др.) с меньшей магнитной проницаемостью, часть магнитных силовых линий выходит на поверхность объекта, образуя вокруг этого дефекта поля рассеяния (рис.6). Для регистрации полей рассеяния над дефектами применяют несколько методов: магнитопорошковый; магнитографический и магнитоферрозондовый.

Возможность применения магнитных методов и конкретные параметры контроля изделий зависят от магнитных свойств материала. Если в магнитное поле поместить тело из ферромагнитного материала, то после удаления источника намагничивания тело сохранит некоторую остаточную намагниченность.

Рисунок 6 – Схема магнитного контроля при расположении дефекта поперек (а) и вдоль (б) магнитных силовых линий

1. Магнитопорошковый метод.

Магнитопорошковый метод регистрации полей рассеивания при неразрушающем контроле основан на явлении притяжения частиц магнитного порошка в местах выхода на поверхность контролируемого изделия магнитного потока, связанного с наличием нарушений сплошности. В намагниченных изделиях из ферромагнитных материалов нарушения сплошности (дефекты) вызывают перераспределение магнитного потока и выход части его на поверхность (магнитный поток дефекта). На поверхности изделия создаются локальные магнитные полюсы, притягивающие частицы магнитного порошка, в результате чего место дефекта становится видимым.

Метод служит для выявления дефектов типа тонких поверхностных и подповерхностных нарушений сплошности: трещин, расслоений, непроваров сварных соединений и т. п.

Метод позволяет контролировать изделия любых размеров и форм если их магнитные свойства дают возможность намагничивания до степени, достаточной для создания магнитного поля дефекта необходимого для притяжения частиц магнитного порошка.

Чувствительность метода определяется магнитными характеристиками материала контролируемого изделия, его формой и размерами, чистотой обработки поверхности, напряженностью намагничивающего поля, способом контроля, взаимным направлением намагничивающего поля дефекта, свойствами применяемого магнитного или магнитно- люминесцентного порошка способом нанесения суспензии (или сухого порошка), а также освещенностью осматриваемого участка изделия.

В зависимости от размеров выявляемых поверхностных дефектов устанавливаются три условных уровня чувствительности указанные в таблице 2

Таблица 2

Уровни чувствительности магнитопорошковых методов.

| Условный уровень чувствительности | Ширина выявляемого дефекта, мкм | Минимальная протяженность выявляемой части дефекта, мкм |

| А | 2,5 | Свыше 0,5 |

| Б | 10,0 | Свыше 0,5 |

| В | 25,0 | Свыше 0,5 |

Магнитопорошковый метод контроля предусматривает следующие технологические операции:

- подготовку изделия к контролю;

- намагничивание изделия;

- нанесение на изделие магнитного порошка или суспензии;

- осмотр изделия;

- разбраковку;

- размагничивание.