Реферат: Электрические и магнитные методы контроля РЭСИ

В зависимости от магнитных свойств материала, размеров и формы контролируемого изделия, а также оборудования, используемого для намагничивания, применяют два способа контроля:

- способ приложенного магнитного поля СПМП;

- способ остаточной намагниченности (СОН).

Контроль СПМП характеризуется образованием валика порошка над дефектом за время действия на контролируемое изделие внешнего магнитного поля. При контроле СПМП намагничивание должно начинаться раньше или одновременно с моментом прекращения полива суспензией или нанесения сухого порошка на контролируемое изделие. Окончание намагничивания должно происходить после прекращения стекания основной массы суспензии с контролируемого участка.

Во избежание перегрева изделия после прекращения нанесения суспензии при длительном времени стекания последней, намагничивающий ток может периодически выключаться. Время действия тока 0,1 - 0,5 с с перерывами между включениями 1 - 2 с.

Осмотр изделия производят по окончании стекания суспензии. В отдельных случаях, оговариваемых технической документацией, осмотр изделия может производиться во время действия намагничивающего тока (поля).

Контроль СОН заключается в предварительном намагничивании контролируемого изделия и последующем нанесении на него суспензии или сухого магнитного порошка. Промежуток времени между намагничиванием и указанной выше обработкой должен быть не менее 1 ч. При этом оседание порошка в зоне дефекта образуется в отсутствии внешнего намагничивающего поля. Наибольшая чувствительность СОН имеет место, когда величина остаточной индукции в изделии соответствует предельному гистерезисному циклу.

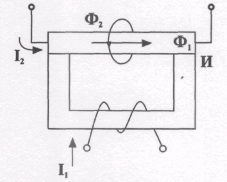

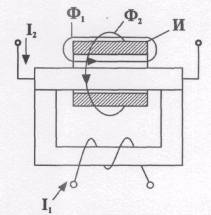

При магнитопорошковом методе контроля применяют три вида намагничивания: циркулярное, продольное (полюсное) и комбинированное; Комбинированное намагничивание может быть выполнено только СПМП. Основные способы намагничивания и схемы их осуществления приведены в табл. 3.

Таблица 3

Способы и схемы намагничивания изделий.

|

Вид намагничивания (по форме магнитного потока) |

Способ намагничивания |

Схема намагничивания | |||

| Пропосканием тока по всему изделию |  | ||||

| Пропускнием тока по контролируемой части изделия |  | ||||

| Циркулярное | С помощью провода с током, помещаемого в отверстие изделия |  | |||

| Путем индуцирования тока в изделии |  | ||||

| Продольное | Постоянным магнитом |  | |||

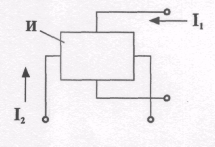

| (полюсное) | Электромагнитом |  | |||

| Продольное (полюсное) | Намагничивающим соленоидом |  | |||

| Пропусканием через изделие электрического и магнитного потока от электромагнита |  | ||||

| Пропусканием по изделию двух (или более) независимых токов во взаимно перпендикулярных направлениях |  | ||||

| Комбинированное | Путем индуцирования тока в изделии и током, проходящим по проводнику, помещенному в отверстии изделия |  | |||

| Пропусканием тока по изделию и при помощи соленоида |  | ||||

В зависимости от ориентации дефектов, подлежащих обнаружению, применяют намагничивание в одном, двух или в трех взаимно перпендикулярных направлениях (или применяют комбинированное намагничивание).

Нанесение магнитного порошка на контролируемое изделие может производиться двумя способами: сухим и мокрым. В первом случае для обнаружения дефектов применяют сухой магнитный порошок, во втором – магнитную суспензию (взвесь магнитного порошка в дисперсионной среде). В качестве дисперсионной среды могут применяться вода, масло, керосин, смесь масла с керосином и др.

Разбраковка изделий проводится путем визуального осмотра поверхности изделия на наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровка результатов контроля может проводиться с применением оптических средств, тип и увеличение которых устанавливаются технической документацией на контроль конкретных изделий.

2. Магнитографический метод .

Этот метод основан на регистрации магнитных полей рассеяния над дефектами с применением в качестве индикатора ферромагнитной пленки. В этом методе контролируемый участок объекта намагничивают, затем плотно прижимают к нему магнитную ленту аналогичную лентам, применяемым для магнитной звуко- и видеозаписи. Намагниченность ферромагнитных частиц ленты определяется напряженностью основного магнитного поля и магнитными полями рассеяния над дефектами. Информация о дефекте считывается при помощи магнитографического дефектоскопа, имеющего лентопротяжное устройство, чувствительную головку типа магнитофонной и осциллографический индикатор. Для воспроизведения записи взаимно перемещают ленту или головку с постоянной скоростью. Возникающий в головке электрический сигнал пропорционален величине остаточного магнитного потока отпечатков полей рассеяния дефектов, зафиксированных на ленте.

Отечественные серийные магнитографические дефектоскопы МД-9, МД-11, МКГ имеют электродвигатель, приводящий во вращение барабан с несколькими магнитными головками. Головки перемешаются поперек магнитной ленты. Электрический сигнал с головки усиливается и подается на электроннолучевую трубку. Горизонтальная развертка трубки синхронизирована с вращением магнитных .головок.

Чувствительность магнитографического метода сравнительно высока - на изделиях с ровной поверхностью выявляются дефекты глубиной 0,3 мм при шероховатости поверхности 0,15 мм. Преимущество данного метода - документальность контроля и возможность количественной оценки. Магнитографический метод дефектоскопии получил широкое распространение для контроля качества сварного шва, соединений трубопроводов и листовых конструкций.

Магнитоферрозондовый метод. Этот метод основан на выявлении феррозон-довым преобразователем магнитных полей рассеяния над дефектами в намагниченном изделии и преобразовании их в электрические сигналы. Содержание метода устанавливается ГОСТ 21104-75.

Феррозонд представляет собой ферритовый или пермаллоевый сердечник длиной не более 2-6 мм с двумя обмотками, из которых первая - возбуждающая, питаемая переменным током от генератора, а вторая - измерительная, дающая информацию о наличии и изменениях внешних магнитных полей. Феррозондовые преобразователи имеют очень высокую чувствительность (до 10-6 эВ), что позволяет обнаруживать мельчайшие дефекты, способные создать поле рассеяния. Обеспечив перемещение преобразователя по поверхности объекта, осуществляют автоматический или полуавтоматический контроль наличия дефектов.

В зависимости от магнитных свойств, размеров и формы контролируемого изделия применяют два способа контроля:

- приложенного магнитного поля;

- остаточной намагниченности.

Контроль первым способом осуществляют намагничиванием изделия и одновременной регистрацией напряженности магнитных полей рассеяния дефектов феррозондовым преобразователем в присутствии намагничивающего поля, вторым - после снятия намагничивающего поля.

Для неразрушающего контроля при помощи феррозондов созданы и получают все больше промышленное применение различные дефектоскопы. Используются, например, переносной импульсный феррозондовый дефектоскоп ДИФ-1К, позволяющей обнаружить в сталях различные дефекты. При помощи установок ФДУ-1, УФКТ-1, УФСТ-61, МД-10Ф производится автоматизированный скоростной контроль цилиндрических труб, прутков и других изделий.

ЛИТЕРАТУРА

1. Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. – М.: Высш. школа., 2001 – 335 с