Реферат: Извлечение кадмия из колошниковой пыли

С водородом, азотом, углеродом, кремнием и бором кадмий не реагирует. Нитрид Cd3 N2 и гидрид CdH2 получают косвенными путями.

В водных растворах ионы кадмия Cd2+ образуют аквакомплексы [Cd(H2 O)4 ]2+ и [Cd(H2 O)6 ]2+ .

Гидроксид кадмия Cd(OH)2 получают добавлением к раствору соли кадмия щелочи:

СdSO4 + 2NaOH = Na2 SO4 + Cd(OH)2 Ї

Гидроксид кадмия в щелочах практически не растворяется, хотя при длительном кипячении в очень концентрированных растворах щелочей зафиксировано образование гидроксидных комплексов [Cd(OH)6 ]2– . Таким образом, амфотерные свойства оксида CdO и гидроксида Cd(OH)2 кадмия выражены гораздо слабее, чем у соответствующих соединений цинка.

Гидроксид кадмия Cd(OH)2 за счет комплексообразования легко растворяется в водных растворах аммиака NH3 :

Cd(OH)2 + 6NH3 = [Cd(NH3 )6 ](OH)2

Применение

40% производимого кадмия используется для нанесения антикоррозионных покрытий на металлы. 20% кадмия идет на изготовление кадмиевых электродов, применяемых в аккумуляторах, нормальных элементах Вестона. Около 20% кадмия используется для производства неорганических красящих веществ, специальных припоев, полупроводниковых материалов и люминофоров. 10% кадмия — компонент ювелирных и легкоплавких сплавов, пластмасс.

Физиологическое действие Пары кадмия и его соединения токсичны, причем кадмий может накапливаться в организме. В питьевой воде ПДК для кадмия 10 мг/м3 . Симптомы острого отравления солями кадмия — рвота и судороги. Растворимые соединения кадмия после всасывания в кровь поражают центральную нервную систему, печень и почки, нарушают фосфорно-кальциевый обмен. Хроническое отравление приводит к анемии и разрушению костей.

Глава 2. РАФИНИРОВАНИЕ ЦИНКА

Оксид цинка обычно представляет грубый белый или сероватый порошок, имеющий разнообразное применение, включая как применение в качестве катализатора - активатора, как пигмента, так и диетической добавки, а также в области полупроводников. Оксид цинка встречается в промышленных побочных продуктах (субпродуктах), включая потоки отработанных материалов, как например, летучая зола и пыль, уносимая газами (колошниковая пыль). В технике известны способы регенерации оксидов цинка, включая регенерацию (восстановление) окиси цинка из промышленных отработанных материалов. Эти известные способы включают выщелачивание неорганической кислотой, растворами каустической соды, гидроокиси аммония и карбоната аммония. Однако эти способы имеют низкий выход оксида цинка и обычно не восстанавливают чистый оксид цинка, при этом восстановленный оксид цинка загрязнен солями других металлов. Поэтому для получения чистого оксида цинка требовались последующие процессы обжига и выпаривания.

В патенте США N 3.849.121 Барроуза, правопреемником и продолжением которого является настоящее изобретение, описан способ селективного восстановления оксида цинка из промышленных отходов. Способ Барроуза включает выщелачивание отходов раствором хлорида аммония при повышенной температуре, выделение железа из раствора, обработку раствора металлическим цинком и охлаждение раствора для осаждения оксида цинка. В патенте Барроуза описан способ отбора металлической пыли, которая в основном содержит оксиды железа и цинка, и в несколько этапов отделения оксидов железа и металлических отходов.

Однако материал, полученный на последнем этапе, является смесью небольшого количества оксида цинка, гидратных фаз цинка, которые включают гидраты оксида цинка и гидроокись цинка, а также и другие фазы, и большое количество диаминодихлорида цинка Zn(NH3)2Cl2 или других подобных соединений, содержащих ионы цинка и хлора. В настоящее время способ Барроуза является экономически нежизнеспособным из-за инструкций Агентства по защите окружающей среды, установленных после введения в действие патента Барроуза. Кроме того, способ Барроуза не является непрерывным способом и как следовательно современный процесс неэкономичен.

Следовательно, существует необходимость в способе, который должен извлекать оксид цинка из промышленных отходов и в результате осуществления которого получают продукт, большую часть которого составляет оксид цинка, а не смеси оксида цинка и других цинковых фаз. Описанный ниже способ относится к получению чистого оксида цинка. Кроме того, поскольку желательным продуктом является оксид цинка, а диаминодихлорид цинка является нежелательным продуктом, описанный здесь способ демонстрирует, как увеличить образование оксида цинка и уменьшить образование диаминодихлорида цинка.

Пыль отходов металлургических процессов обычно имеет различные количества свинца, кадмия и других металлов, содержащихся в пыли. По различным причинам желательно извлекать эти металлы из пыли металлических отходов, например, для возврата свинца и кадмия и/или предотвращения внесения свинца и кадмия в атмосферу. Патент Барроуза включает способ извлечения растворенных свинца и кадмия из растворов хлорида аммония, которые используются для обработки пыли металлических отходов. В способе Барроуза измельченную в порошок цинковую пыль добавляют в растворы хлорида аммония и в результате электрохимической реакции свинец в элементарной форме осаждается на поверхности порошкообразной цинковой пыли. Для осуществления этой реакции требуется огромная площадь поверхности цинка, поскольку свинец покрывает частицы цинковой пыли и последние становятся непригодными более для электрохимической реакции. Для этой реакции используют очень мелкий порошок. По этой причине, как описано в способе Барроуза, основным недостатком является то, что при добавлении к растворам порошка цинковой пыли, последняя сразу же агломерируется в большие комки или глыбы, которые оседают на дно сосуда. Быстрое перемешивание не предотвращает это явление. Вследствие агрегирования цинка необходимо добавлять большое количество цинка для извлечения всего свинца, что является плохой технологией по экономическим соображениям. Кроме того, если необходимо отделить свинец и некоторое количество кадмия от цинка так, чтобы все эти металлы могли быть проданы или повторно использованы, а также если нужна более высокая концентрация цинка в металлах, то необходимо переработать большую массу на единицу массы цинка.

Следовательно, существует необходимость в способе, который позволит извлечение элементарного свинца, кадмия и других металлов из потоков промышленных отходов, который позволит измельченной в порошок цинковой пыли оставаться дисперсной в растворе с тем, чтобы довести до минимума количество цинковой пыли, необходимой для извлечения свинца, кадмия и других металлов.

Уменьшение до минимального требуемого количества цинка увеличивает экономичность процесса, во-первых, за счет уменьшения требуемого количества цинка, во-вторых, за счет уменьшения массы перерабатываемого материала, и в-третьих, за счет обеспечения извлечения пропорционально большего количества свинца и кадмия. Рециклинг цинксодержащих отходов металлургического производства

Мотивированность использования отходов определяется главным образом ресурсными соображениями.

Металлургические отходы в виде шламов, прежде всего можно квалифицировать как суррогаты железных руд (содержание железа колеблется в пределах 37…65 %), применение шламов взамен руд или концентратов позволит снизить потребление природных ресурсов.

Вместе с тем ресурсный аспект утилизации шламов требует непременно комплексного подхода к учету их ресурсной составляющей: ограничение использования металлургических шламов накладывались именно из-за содержания "нежелательных", но отнюдь не менее ценных компонентов.

В условиях дефицита финансовых ресурсов целесообразно решать проблему рециклинга шламов традиционными металлургическими способами, одним их которых является агломерация, в том числе агломерация под давлением.

Данная работа имеет целью показать возможность получения агломерата из шихты, содержащей 100 % цинксодержащих шламов, выявить влияние физико-химических факторов на показатели извлечения цинка в пылевидный продукт в процессе агломерации под давлением, определить лимитирующие стадии процесса извлечения цинка в ходе спекания.

Исследования проводились на специально оборудованной для проведения спеканий под давлением агломерационной чаше.

Агломерационная шихта состояла из шлама конвертерного производства НЛМК с содержанием цинка 1,81 % (50...62 %), MgO-содержащей добавки (5...10 %), возврата (25 %) и твердого топлива (коксика) (7,5...15 %).

Исследования проводились методом математического планирования эксперимента, оценены три фактора в двух уровнях: расход твердого топлива, MgO-содержащей добавки, давление над слоем.

Удаление цинка при агломерации определяется главным образом двумя процессами: восстановлением цинка из его соединений в зоне горения и переходом в парообразную фазу (определяется температурно-тепловыми условиями и расходом твердого топлива) и эвакуацией паров цинка фильтрующимся теплоносителем с одновременным окислением паров цинка как собственно газовой фазой, так и шихтовыми материалами, расположенными под зоной горения.

Эффективность технологии агломерации под давлением определяется возможностью интенсифицировать процесс эвакуации благодаря повышению скорости фильтрации.

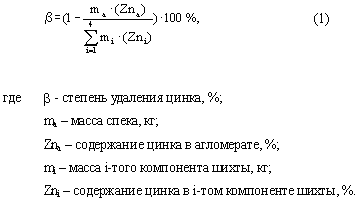

Сопоставление скоростей спекания в обычном (вакуумном) режиме агломерации и под давлением (табл. 1) показывает, что в последнем случае скорости спекания (скорость фильтрации) увеличивается в 1,5...3 раза. Степень удаления цинка определяется на основании массовых расходов компонентов и содержания в них цинка, %:

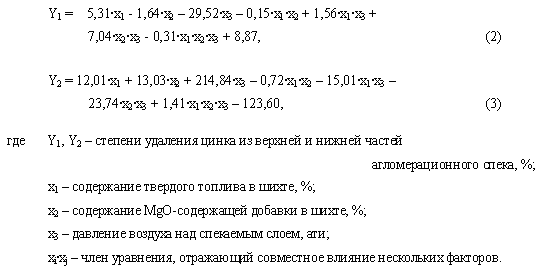

Расчет степени удаления цинка проводили раздельно для верхней и нижней частей агломерационного спека. Удаление цинка из верхнего слоя составляет 40…73 % и значительно превышает данный показатель для нижнего (20…63 %). Совокупное влияние факторов на степень удаления цинка аппроксимировано функциями отклика вида:

Максимальное влияние на степень удаления цинка, обусловленную условиями его восстановления, оказывает расход топлива в шихту. В верхней части спека увеличение расхода топлива от 7,5 до 15 % приводит к увеличению степени удаления цинка от 40 до 75 % (для нижнего слоя соответственно 20-63 %). Изменение давления воздуха над спекаемым слоем, как и расход MgO-содержащей добавки, оказывает меньшее влияние на степень удаления.

Отличие степени удаления цинка в верхней и нижней частях агломерационного слоя составляет 10…20 % абс. Для анализа механизма, определяющего указанные отличия, предложен метод зонального материального баланса.

Для расчета зонального материального баланса цинка в процессе агломерации цинксодержащих шихт под давлением была предложена схема его поведения. В верхний слой цинк поступает с шихтовыми материалами и распределяется между агломератом и цинксодержащей пылью.

В нижний слой приход цинка осуществляется с шихтой и цинксодержащей пылью,поступающей из верхних слоев. В нижней части спека цинк распределяется между агломератом, материалом постели и цинксодержащей отходящей пылью. Рассчитанное с помощью предлагаемой схемы распределение цинка между продуктами процесса показывает, что в верхнем слое агломерационного спека остается около 20 % цинка, в нижнем – чуть более 20 %, в материале постели – менее 1 %, а основная часть (более 60 %) уходит с отходящей цинксодержащей пылью. Ориентировочная оценка дает для содержания оксида цинка в отходящей пыли не менее 30 %.

Таким образом, степень удаления цинка из нижнего слоя, по крайней мере, не ниже, чем из верхнего. В таком случае для повышения эффективности удаления цинка при агломерации необходимы решения, ограничивающие поступление цинка в нижнюю часть слоя.

Глава 3. ПЛАВКА ЦИНКОВЫХ И ЛЕГКОПЛАВКИХ ЦИНКОВ

Цинк и его сплавы легко окисляются (особенно в присутствии паров воды) с образованием ZnO2 и шпинеля ZnAl2 O4 .

В цинковых сплавах могут быть включения кремнезема ( SiO2 ), иногда глинозема (Al2 O3 ), источником которых являются загрязненные шихтовые материалы.

Для исключения обогащения сплавов цинка железом плавку ведут в индукционных тигельных печах или канальных печах; разливку проводят из керамических тиглей. Если плавка ведется в чугунных тиглях, то их внутреннюю поверхность покрывают слоем обмазки, состоящей из каолина и жидкого стекла.

Перегрев цинковых сплавов приводит к увеличению потерь цинка и обогащению их неметаллическими включениями, а также способствует образованию столбчатой структуры (такая структура является причиной образования трещин при затрудненной садке). Следовательно, температура нагрева не должна превышать 500 о С.

Очистку цинковых сплавов от металлических и неметаллических примесей проводят отстаиванием, обработкой хлоридами, продувкой инертными газами, фильтрованием. Наиболее эффективным способом очистки цинковых сплавов от оксидов и интерметаллидов является фильтрование через мелкозернистые фильтры. Средний диаметр зерен магнезита 2-3 мм; толщина фильтрующего слоя 100 мм. Эффективность очистки составляет, % : по оксидным включениям до 90 и по интерметаллидным - 85. Фильтрование ведут через нагретый фильтр (~ 500 о С), который помещают в специальный стакан, погружаемый в раздаточную печь, или при переливе металла из печи - в ковш или изложницу. Особенно эффективно фильтрование типографического цинка перед заливкой сплава в изложницу.