Реферат: Извлечение кремнефтористоводородной кислоты при процессе производства фосфорной кислоты

В процессе производства концентрированных фосфатных удобрений фосфорсодержащая руда подвергается экстракции раствором серной кислоты. Полученная разбавленная фосфорная кислота концентрируется упариванием и затем используется для получения концентрированных жидких и гранулированных фосфорсодержащих удобрений. В процессе экстракции фосфорной кислоты из руды серной кислотой образуется фтористый водород. При наличии диоксида кремния образуется кремнефто-ристоводородная кислота. Данная курсовая работа посвящена изучению способов переработки и извлечения из отходов ценных элементов.

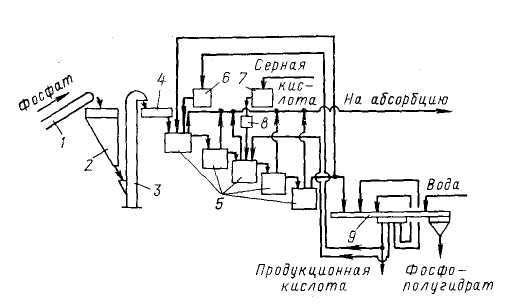

Глава 1. ПРОИЗВОДСТВО ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ

Производство экстракционной фосфорной кислоты (ЭФК) является одним из наиболее крупнотоннажных среди производств основной химической промышленности. Основная доля производимой фосфорной кислоты приходится на дигидратный метод, позволяющий получать в зависимости от качества перерабатываемого сырья кислоту с содержанием 22-32% Р2 О5 . Диготратный способ отличается сравнительно мягким температурно-концентрационным технологическим режимом, прост и дает выход Р2 О5 в продукционную кислоту. В то же время относительно низкая концентрация получаемой кислоты требует последующей ее упарки до 40-50% Р2 О5 .

Дигидратный метод относится к наиболее разработанным в промышленной практике. Его совершенствование идет в основном по пути принятия новых аппаратурных решений, направленных на интенсификацию процесса, оптимизацию и стабилизацию температурного режима. Стремление получать более концентрированную ЭФК уже в технологическом цикле ее производства, т.е. без специального упаривания, выразилось в разработке и промышленной реализации полугидратного процесса [1]. Прямой полугидратный процесс в традиционном варианте характеризуется технических сложностей, связанных с повышенной температурой, выделением фтористых газов, а также более низким выходом Р2 О5 в кислоту, чем в дигидратном методе. Это обстоятельство, влияющее на высокую интенсивность процесса и сравнительно низкие капитальные вложения, несколько затормозило распространение полугидратного метода. На практике полугидратным методом получают кислоту с содержанием Р2 О5 от 36 до 45%.

Полугидратный процесс более чувствителен к отклонениям технологического режима, так как осуществляется в более узких, чем полугидратный процесс, интервалах температуры и концентраций Р2 О5 , СаО, SО3 в жидкой фазе. Поэтому очень ванным условием стабильной и эффективной работы полугидратных систем является оснащение их надежной системой контроля и автоматического регулирования, применения АСУТП.

Отходами в производстве ЭФК являются газообразные соединения фтора, а также сульфат кальция в виде дигидрата (фосфогипс) или полугидрата (фосфополугидрат). Фтор в дигидратном процессе выделяется в газовую фазу преимущественно в виде SiF4 , в полугидратном процессе помимо SiF4 газовая фаза содержит НF.

Вопросы улавливания и утилизации фтора в производстве ЭФК нашли свое рациональное решение путем водной абсорбции фтористых газов и используемой получаемой таким образом фторкремниевой кислоты для производства фторсодержащих солей.

Более сложной остается проблема утилизации фосфогипса. Его выход на 1 т Р2 О5 в фосфорной кислоте в дигидратном процессе колеблется от 2 до 6% в зависимости от содержания кальция в фосфатном сырье, в случае полугидратного процесса эта величина для апатитового концентрата равна 3,7%.

К основным направлениям использования фосфогипса относятся.

- химическая мелиорация солончаковых почв;

- производство вяжущих для строительства;

- термическая регенерация серной кислоты и производство цемента;

- конверсионное получение сульфата аммония.

Из указанных направлений наиболее целесообразными являются второе и особенно третье, связанное с получением серной кислоты, используемой вновь для разложения фосфатного сырья. Внедрение в промышленную практику комбинированных методов показало вполне очевидную тенденцию в производстве ЭФК на достижение максимального Р2 О5 выхода в кислоту с одновременным получением по возможности более чистого фосфата кальция, имея ввиду его дальнейшую утилизацию.

Однако комбинированная технология часто отличается значительным увеличением продолжительности процесса или существенным усложнением технологической схемы (процессы с двойной фильтрацией) [1].

В настоящее время накопились многочисленные и всесторонние данные о свойствах модифицированных фосфорнокислых растворов и поведении в них кристаллогидратов сульфата кальция, а также сведения о селективном растворении составных частей фосфатного сырья. Они послужили основанием различных предложенных способов экстракции фосфорной кислоты из апатитового концентрата и фосфоритов Каратау в сочетании с последующим ее использованием, или с предварительным обезмагниванием бедных доломитизированных фосфоритов для кислотной переработки.

В настоящее время существует два способа получения фосфорной кислоты: полугидратный и дигидратный способы.

Полугидратным методом получают кислоту, содержащую 35-48% Р2 О5 . Это позволяет увеличить мощность действующих цехов в 1,3-1,5 раза и несколько уменьшить количество отхода - сульфатного остатка.

В значительной мере успехи, достигнутые в области изучения и освоения полугидратного метода, основаны на технических усовершенствованиях и достижениях производства экстракционной фосфорной кислоты дигидратным методом.

Оба процесса протекают с выделением твердых фаз - дигидрата и полугидрата сульфата кальция в метастабильном состоянии, но резко отличающихся по своей растворимости, устойчивости, размерам и форме кристаллов.

Успешное осуществление процесса полугидратным методом возможно при выделении достаточно стабильных кристаллов полугидрата, обеспечивающих максимально полное отделение фосфорной кислоты от осадка и не гидратирующихся в процессе промывки водой на фильтре и при дальнейшей транспортировке и хранении.

Температурные условия процесса зависят от концентрации получаемой кислоты и в области метастабильното существования полугидрата в системе CaSO4 ×Н3 РО4 ×Н2 О заключены в относительно небольших пределах. При концентрации кислоты от 35 до 50% Р2 О5 верхний диапазон температур изменяется от 10 до 90°С. Нижний диапазон, начиная с 70°С, не представляет практического интереса, особенно при содержании в кислоте более 37-40% Р2 О5 вследствие малой скорости реакции и затруднений, связанных с отделением осадка от кис лоты большой вязкости.

При малой растворимости и медленном растворении полугидрата последний долго дегидратируется и при 115-125°С в концентрированной фосфорной кислоте.

Присутствие в растворе 0,5-0,6% фтористых и кремнефтористых соединений приводит к резкому уменьшению размеров кристаллов и замедлению фильтрования в 2 раза. Увеличение содержания фтористых соединений до 1% замедляет фильтрование в 5 раз. Появление кристаллов полугидрата игольчатой формы вызвано торможением роста граней призмы при быстром росте вершинных граней вследствие избирательной адсорбции примеси на гранях растущего кристалла. Но совместное присутствие в растворе примесей соединений алюминия и ионов фтора вызывает (при содержании до 2% А12 О3 и 0,4-0,5% F) образование, более изометричных кристаллов с лучшими фильтрующимися свойствами, чем в отсутствие примесей. Полное превращение полугидрата в гипс в растворах, содержащих 10-18% Р2 О5 , завершается в течение 1 ч. При содержании в кислоте 25% P2 O5 фазовый переход заканчивается в течение 1,5-2 ч [3].

Скорость гидратации полугидрата в значительной степени зависит и от условий его получения. Чем выше концентрация фосфорной кислоты, в которой происходило выделение полугидрата, тем медленнее происходит его оводнение в разбавленных растворах.

В России освоено и налажено в промышленных масштабах производство полугидратным методом фосфорной кислоты концентрации 45-48 и 35-38% Р2 О5 . Кислоту концентрации 45-48% Р2 О5 в небольших масштабах производят по способу, разработанному в НТИ им. Ленсовета совместно с Винницким химическим комбинатом и ЛенНИИГипрохимом. В основе способа получения 35-38%-ной кислоты на типовых промышленных установках лежат разработки, проведенные в НИУИФе, ЛенНИИГипрохиме, Воскресенском ПО «Минудобрение», на Красноуральском медеплавильном комбинате и др.

По способу, предложенному в ВИУИФе, апатитовый концентрат разлагают смесью 92-93%-ной H2 SO4 и оборотной концентрированной фосфорной кислоты при 94-95°С с получением кислоты, содержащей 43-48% Р2 О5 и 0,7-1,3% SO3 . Процесс протекает при интенсивном выделении фторсодержащих газообразных соединений (более 50% от общего содержания в сырье) и степени разложения апатита, равной 97,5%).

В настоящее время фосфорную кислоту концентрации 35-37% Р2 О5 из апатитового концентрата полугидратным методом по способу НИУИФа и Воскресенского ПО «Минудобрения» получают на ряде предприятий. Для предварительного смешения серной и фосфорной кислот применяют высокоскоростной смеситель конструкции Воскресенского ПО «Минудобрения» и НИИХиммаша. Он представляет собой аппарат типа «труба в трубе», выполненный из нержавеющей стали. Во внутреннюю трубу сверху подают разбавленную охлажденную серную кислоту с температурой не более 60°С, которая распределяется форсункой, помещенной на конце трубы. В наружную трубу тангенциально подводят оборотную фосфорную кислоту. Кислоты смешиваются на выходе из трубы над поверхностью пульпы; в экстракторе.

Процесс ведут преимущественно с применением цилиндрических, реакторов. Прямоугольные железобетонные экстракторы с рабочим объемом 740 м3 с годовой производительностью 140 тыс.т Р2 О5 представляют большие затруднения в эксплуатации. Экстрактор разделен внутри перегородками на восемь рабочих секций и две дополнительных, изнутри покрыт антикоррозионной защитой. Крышка экстрактора защищена листом изнержавеющей стали.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--