Реферат: Каландры и каландровые агрегаты

Под действием распорного усилия валки каландра прогибаются. Если валки имеют цилиндрическую форму, толщина каландруемого изделия (листа или пленки) будет по ширине переменной. Поскольку прогиб валков в центре максимален, толщина изделия в центре будет больше, чем на краях, на величину прогиба.

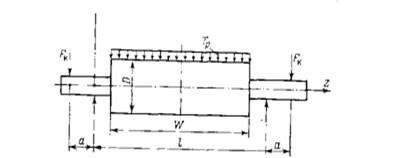

Схема расположения координатных осей и нагрузок при расчете прогиба валков

Зная распорное усилие, можно рассчитать максимальный прогиб в центре валка:

где ∆hмакс — максимальный прогиб валка в центральной части; Тр — усилие, действующее на 1 см длины валка; / — расстояние между подшипниками валков; w— ширина рабочего участка валка; Е — модуль упругости материала валка; / — полярный момент инерции сечения валка.

Распределение прогиба по длине описывается уравнением:

Фактическое изменение профиля сечения зазора равно удвоенной величине прогиба валка.

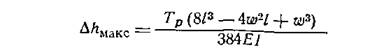

Для получения равнотолщинного изделия необходимо обеспечить полную компенсацию прогиба валка. Для этого применяют три основных метода (рис. 5): бомбировку валков (рис. 5,а); перекрещивание валков (рис. 5,6); контризгиб валков (рис. 5,в).

Бомбировка валков — метод, заключающийся в придании внешнему калибрующему валку каландра бочкообразной формы. Диаметр средней части такого валка делают несколько большим, чем на его концах, а профиль поверхности выполняют по параболе. Применение бомбировки позволяет полностью скомпенсировать прогиб валка только для одного определенного значения распорного усилия, соответствующего для каждого значениям параметров процесса ho, U, Т). Изменение любого из этих параметров (и прежде всего толщины каландруемого изделия) сопровождается изменением распорного усилия и, следовательно, изменением прогиба валка. Поэтому одна бомбировка никогда не может обеспечить полной компенсации прогиба валка при всех рабочих режимах.

Перекрещивание валков — метод, при котором внешний калибрующий валок поворачивается в горизонтальной плоскости вокруг вертикальной оси, проходящей через середину валка. Вследствие поворота зазор на краях валка оказывается больше, чем в середине.

Рис.5

![]()

Выражение (6.8)—это уравнение равнобочной гиперболы. Сопоставление его с уравнением (6.7), описывающим линию прогиба валка, показывает, что метод перекрещивания не обеспечивает полной компенсации прогиба по всей длине валка. Даже если подобрать величину перекрещивания так, чтобы полностью скомпенсировать прогиб в центре валка (A/iM aK c = ~Ау\г =1 /2), то и в этом случае сечение каландруемого листа не будет иметь правильной прямоугольной формы.

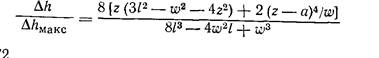

Каландровый агрегат для производства поливинилхлоридной пленки

Агрегат для производства пленки каландровым методом и нанесения на нее клеящего слоя (рис. 6) состоит из трех дозировочных весов 1, 2 я 3, бункера 4, двухстадийных порошковых смесителей 5, червячного осциллирующего смесителя непрерывного действия 6 (40С 300-1), качающегося транспортера питателя 7, Г-образного четырехвалкового каландра 8 (710X1800), отклоняющего барабана 9, регуляторов натяжения пленки 10 и 13, охлаждающего устройства 11, установки для съема статического электричества 12, радиоизотопного толщиномера (РТП2-65) 14, намоточного устройства 15, магнитного сепаратора 16, напылителя 17, подъемника 18, коллектора 19, установки для нанесения слоя клея и сушки поверхности пленки 20, автомата для намотки липкой ленты 21, стеллажа-конвейера 22 для 48-часовой выдержки рулонов, станка для поперечной резки рулонов 23, загрузочного транспортера 24.

Рис.6 Схема каландрового агрегата для получения поливинилхлоридных пленок с клеящим слоем

Затем пленка последовательно проходит через регулятор натяжения 13, радиоизотопный толщиномер 14 и поступает на намоточное устройство 15, на котором она наматывается в рулоны диаметром 800 и шириной 1800 мм. Готовые рулоны тельфером 18 подаются к накопителю 17, через дверцу которого они поступают на установку 20 для нанесения клеевого слоя и сушки пленки.

Установка 20 представляет собой ленточный транспортер, помещенный в сушильную камеру тоннельного типа. Рулон пленки устанавливают в центре размоточного устройства, помещаемого в передней части рамы транспортера. Механизм для нанесения клея состоит из обогреваемого горячей водой приводного ролика, ножа-ракли, стола, ограничительных ножей и рамы. Нож, с помощью которого устанавливается толщина клеевогослоя на пленке, имеет систему крепления, позволяющую перемещать его в трех взаимно перпендикулярных направлениях. Клей на пленку поступает из обогреваемого горячей водой резервуара, установленного над механизмом нанесения клея.

После того как на пленку нанесен клеевой слой, она поступает на транспортер, проходящий через сушильную камеру длиной 13 м со скоростью 5 м/мин (поперечное сечение 1900 X Х3500мм). В камере при температуре 60—80 °С происходит испарение растворителя, и клеящий слой приобретает необходимые свойства.

В камере имеется система аварийной вытяжной вентиляции, срабатывающая по сигналу датчика взрывоопасной концентрации паров растворителя.

После сушильной камеры липкая пленка поступает на автомат намотки 21, на раме которого установлены пневмоницилиндры системы перезарядки, срабатывающей по достижении диаметра рулона 250 мм и передающие рулон на стеллаж-конвейер 19, состоящий из транспортера элеваторного типа и лажа. Он предназначен для приема рулонов липкой пленки их транспортировки и выдержки в течение 48 ч. Снаружи стеллажа в месте выхода рулонов смонтирован стекатель для автоматической передачи через заданное время рулона на загрузочный транспортер 24, который автоматически подает их в накопитель, откуда рулон поступает на нок поперечной резки 23. Готовые бобины пленки подаются упаковочный станок.

Насовременных каландровых агрегатах можно производить пленки или листы шириной до 2,5 м и толщиной 1—2 мм. Дальшему увеличению толщины препятствует появление воздушных пузырей.