Реферат: Каландры и каландровые агрегаты

Принципиальная схема каландрового агрегата

Каландры применяют в различных областях технологии уже более 100 лет. В металлургической промышленности — это прокатные станы; в текстильной промышленности, бумажной промышленности и промышленности переработки пластмасс — это машины, сходные по конструкции, называемые каландрами. За последние 50 лет скорости каландрования возросли с 10— 15 до 400 м/мин, и, по-видимому, эта скорость не является пределом.

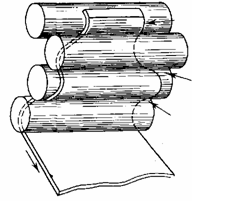

При каландровании происходит непрерывное продавливание полимерного материала через зазор между вращающимися навстречу друг другу обогреваемыми полыми цилиндрами, в результате которого образуется бесконечный тонкий лист или пленка. В отличие от вальцевания при каландровании полимерный материал проходит через зазор только один раз. Поэтому для получения листа или пленки с гладкой поверхностью приходится пропускать ее через несколько (обычно два или три) зазоров. Каландрование широко применяется в резиновой промышленности и промышленности переработки пластмасс для изготовления тонких пленок и листов из полимерного материала, а также для наложения слоя полимерного материала на ткань.

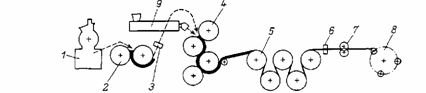

Обычно каландрование производят на специализированных установках — каландровых агрегатах, главной частью которых является каландр. Схема типичного агрегата для изготовления пленки из ПВХ приведена на рис. 6.1. Приготовление композиции осуществляется в смесителе закрытого типа 1 (или смесителе непрерывного действия). Готовая смесь выгружается из. смесителя на валки питательных вальцов 2; срезаемая с валков лента направляется в верхний зазор каландра 4. По пути к каландру лента проходит мимо головки детектора металла 3, прекращающего подачу массы в случае присутствия в ней крупных металлических включений. Этим предотвращается опасность повреждения валков попадающими в полимер металлическими предметами.

Рис. 6.1 Схема каландрового агрегата

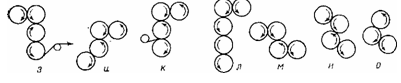

Рис. 6.2 Схемы расположения валков каландра

Если питание каландра осуществляется от экструдера 9, на нем устанавливается стрейнирующая головка, решетка которой не пропускает никаких твердых предметов. В этом случае необходимость в установке детектора металла отпадает.

Выходящая из каландра 4 пленка поступает на охлаждающие барабаны 5; затем пленка проходит через толщиномер 6, приспособление для обрезания кромки 7 и принимается на бобину закаточного устройства 8.

Конструкция каландра

По числу валков каландры подразделяются на двух-, трех-, четырех- и пятивалковые. Наиболее распространенные схемы расположения валков приведены на рис. 6.2. В линию вертикально выполняются двух-, трех-, четырех- и пятивалковые каландры (рис. 6.2, а, б, в, г), в линию горизонтально — только двухвалковые каландры (рис. 6.2, д). L-образные каландры бывают четырех- и пятивалковые. Различают L-образные прямые (рис. 1е, ж) и перевернутые (рис. 1, з) каландры; Г-образ-ные четырех- (рис. 1, к) и пятивалковые (рис. 1, л) каландры; каландры в виде косого Г (рис. 1, и); Z-образные четырех-валковые каландры (рис. 1, м, «); треугольные трехвалковые каландры (рис. 1,о).

По назначению различают каландры листовальные— для получения тонких листов и пленок — обычно четырех- и пятивалковые (рис. 1, б, е, ж, з, и, м, н); тиснильные — для тиснения поверхности пленок или листов (рис. 1, в, д); дублировочные — для дублирования пропитанной ткани или листов термопластичного материала (рис. 1, а, з, е, м, н); гладильные — для обработки поверхности жестких материалов (рис. 1, а, в, д); отжимные — для удаления избытка пропитывающего материала, например при изготовлении специальных картонов (рис. 1, а, в, д).

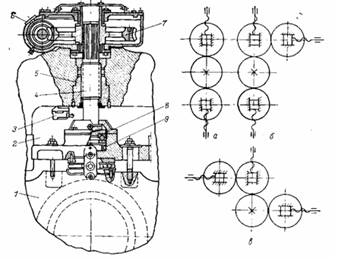

Рис. 1 Схемы расположения механизмов регулирования зазора на трехвалковом (а), Г-образном (б) и Z -образном (в) каландрах .

Валки каландров современной конструкции приводятся от индивидуальных электродвигателей постоянного тока 1 (см. рис. 2), которые устанавливаются на общем блок-редукторе 2. Понижающий редуктор привода каждого валка располагается в отдельном корпусе. Каждый валок соединяется с выходным валом редуктора при помощи своего карданного вала 9. При таком приводе возможный диапазон изменения фрикции ограничивается только регулировочными характеристиками двигателей и обычно позволяет изменять окружную скорость валков в диапазоне 1 :10, обеспечивая постоянство заданной скорости с точностью ±0,2%. Схемы расположения механизмов регулирования зазора на каландрах с различным числом и расположением валков приведены на рис. 6.6. В последнее время в каландрах широко применяют гидроприводы в механизмах для выбора люфта валковых подшипников, перекоса валков и регулирования зазоров. Рабочие цилиндры гидроприводов монтируют на станинах каландра, а штоки поршней цилиндров соединяют с корпусами валковых подшипников. В каландрах применяют централизованную, индивидуальную и комбинированную системы смазки. Централизованная система работает на жидкой или консистентной смазке.

Если необходимо охлаждать циркулирующее в системе масло, отводя тем самым избыточное тепло от смазываемых механизмов, то следует использовать жидкую смазку. Централизованная система жидкой смазки универсальна и может применяться для смазки как подшипников скольжения, так и подшипников качения. Консистентная смазка используется в основном для подшипников качения.

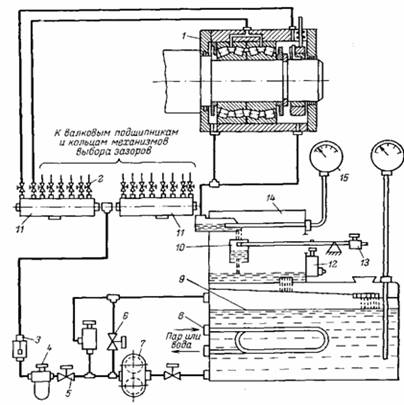

Типовая система централизованной смазки (рис. 3) состоит из обогреваемого масляного бака 9, шестеренчатого насоса 7, фильтра 4, обратного клапана 3, коллектора регулировочных вентилей 11, системы трубопроводов, разводящих масло к точкам смазки на подшипниковых узлах 1.

Перед пуском каландра для подогрева масла в змеевик 8 подается пар. При закрытом вентиле 5 и открытом перепуск ном кране 6 включается шестеренчатый насос 7. На этой стадии масло еще не поступает к подшипникам, а циркулирует по контуру масляный бак 9 — насос 7 —бак 9 до тех пор, пока оно не нагреется до необходимой температуры. После этого открывается вентиль 5, а кран 6 закрывается. Масло через фильтр 4 и обратный клапан 3 поступает в коллекторы регулировочных вентилей 11, а затем через регулировочные вентили 2 направляется к точкам смазки на подшипниках.

Рис. 3

Из подшипников масло по трубопроводам сливается в маслоприемник 14, снабженный термопарой с дистанционным вторичным прибором 15. Из маслоприемника масло стекает в стакан 10, укрепленный на коромысле с противовесом 13. В дне стакана имеется отверстие, через которое масло вытекает в маслозаборник бака 9. При заданном расходе масла в стакане поддерживается определенный уровень его, благодаря чему вес стакана превышает вес противовеса, и рычаг, надавливая на конечный выключатель 12, разблокирует привод каландра. Если по каким-либо причинам расход масла снижается, то соответственно уменьшается и его уровень в стакане. Тогда стакан под действием противовеса 13 поднимается, срабатывает конечный выключатель 12, и привод каландра отключается. Такая система контроля подачи масла имеется у каждого подшипника каландра. Поэтому нарушение режима смазки любого подшипника приводит к останову каландра.

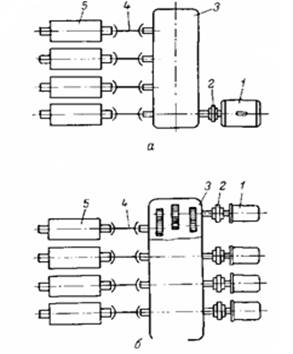

На тихоходных каландрах, предназначенных для изготовления толстых листов и линолеума О<20 м/мин), можно применять общий редуктор с приводом от одного электродвигателя (рис. 4 а). На современных быстроходных каландрах каждый валок имеет свой индивидуальный электродвигатель (рис.4 б)

Рис.4 Кинематические схемы приводов каландра:

а —с общим электродвигателем и карданными валами; б —с блок-редуктором, комплектом карданных валов и индивидуальными фланцевыми электродвигателями; / — электродвигатель; 2 —соединительная муфта; 3 — редуктор; За — блок-редуктор; 4 — карданный вал; 5 — валок каландра.

Изменение ширины каландруемого листа при переходе с одного валка на другой

--> ЧИТАТЬ ПОЛНОСТЬЮ <--