Реферат: Керамика, сварка

РИС. 4

Двустороннее прессование.

1-верхний пуансон,2-матрица,3-нижний пуансон.

Спрессованные заготовки практически не изменяют своих размеров (усадка составляет 1-2%); они имеют незначительную влажность и обжигают их часто без предварительной сушки.

Полусухим прессованием изготовляют заготовки плоской формы с небольшими выступами и углублениями (ламповые панели, платы, гребенки, втулки и др.).

Мокрое прессование в магнитном поле обычно используют для изготовления анизотропных постоянных магнитов из магнито-твердых ферритов. Сущность процесса заключается в уплотнении частиц порошка под действием внешних сил и ориентации ферромагнитов в определенном направлении под действием внешнего магнитного поля. Магнитное поле создается катушкой с протекающим по ней постоянным электрическим током. Внутри катушки располагается пресс-форма, верхний и нижний пуансоны которой изготовлены из магнитной стали, что позволяет им вместе с ферритовой прессуемой массой образовывать замкнутую магнитную цепь. А матрицу изготавливают из немагнитного материала.

Прессуемый материал - это водная эмульсия порошков феррита. Приготовляемая перемешиванием твердой и жидкой фазы в шаровых или в вибрационных мельницах, загружается определенными объемами в прессформу, где частицы феррита ориентируются вдоль магнитно-силовых линий. Затем прилагается давление, вода при этом фильтруется стенками матрицы прессформы, которая изготовляется из пористого материала или немагнитного металла с отверстиями. Пластификатором в этом случае является поливиниловый спирт или метилцеллюлоза.

Разновидностями мокрого прессования являются сырое прессование, мундштучное выдавливание, прессформование.

Сырое прессование применяют для изготовления в массовом производстве заготовок самой различной конфигурации, в том числе и самых сложных: длинных трубчатых каркасов, катушек с резьбой на поверхности (наружной и внутренней).

Сырым прессованием (штамповкой) изготовляют изделия из керамических масс, полученных из сухих “коржей” увлажненных водой и связкой до 20-25% влажности после помола на вибромельницах. Штамповка выполняется в стальных прессформах на рычажных, винтовых или фрикционных прессах.

Давление формования 5-8 Мн/м2 (50-80 кгс/см2 ).

Недостатком способа является высокая усадка после обжига (12-18%). Размеры деталей после обжига не являются стабильными. Изделия имеют значительную пористость и как следствие этого пониженную механическую и электрическую прочность.

Протягивание через мундштук - распространенный способ формирования различных изделий из пластичной керамической вакуумированной массы: стержней, трубок и цилиндров различных сечений, часто используемых в качестве заготовок для дальнейшего формирования механическим путем более сложных изделий.

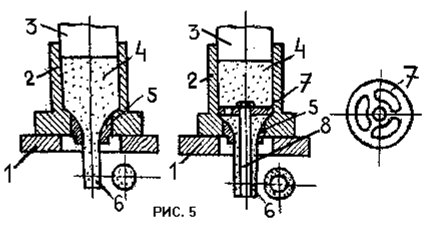

Керамическую массу для протяжки приготовляют из порошка, в который добавляют до 15-18% воды со связкой. Получают при этом тестообразную массу. Заложенная в цилиндр 2 (рис.5) вакуумированная масса 4 выдавливается со скоростью до 0.016-0.05 м/с через мундштук 5 с помощью механических, винтовых или гидравлических прессов. Процесс характерен своей непрерывностью. Обычно стержни или трубки длинной 250-300 мм отрезают струнным резаком; при такой длине удобно принимать их из-под пресса и укладывать в технологическую тару.

1-основание,2-загрузочная камера,3-поршень,4-выдавливаемый материал,5-матри-ца,6-выдавленное изделие,7-рассекатель,8-стержень.

Керамические трубки для трубчатых конденсаторов постоянной емкости и стержни - основания резисторов изготовляют только таким путем.

Изготовление изделий прессформованием имеет меньшее распространение и выполняется в гипсовых или стальных прессформах. Заготовка из пластичной массы влажностью 18-20% подпрессовывается в прессформе и затем в той же прессформе обрабатывается вращающимся шаблоном внутренняя поверхность изделия, внешняя поверхность изделия формируется стенками прeccформы. Этим способом изготовляют изделия с внутренней поверхностью типа тела вращения: конуса, толстостенного цилиндра и др. Формование изделия выполняется на специальных станках, позволяющих вращать шаблон или прессформу при неподвижных соответственно прессформе или шаблоне. После предварительной подсушки (провяливания) горячим воздухом в специальных камерах изделие можно подвергать механической обработке на металлорежущих станках: токарных, фрезерных, сверлильных.

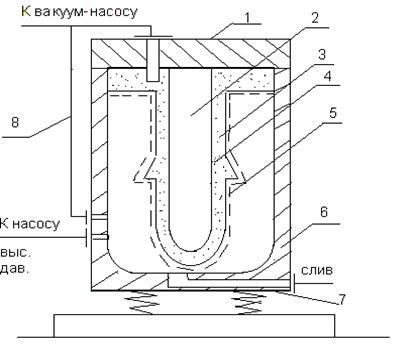

Гидростатическое прессование обеспечивает равномерное давление на пресспорошок по всей длине, что позволяет получать изделие с однородной по всей длине плотностью. Этот способ применяют для изготовления изделий с большим отношением высоты к диаметру (толщине стенки). Схема установки для гидростатического прессования изделия трубчатого сечения представлена на рис.6.

РИС.6

1-крышка,2-стержень,3-эластичная оболочка,4-зона засыпки пресс-порошка,5-кар-кас-ограничитель,6-камера,7-вибрационная площадка,8-трубы к вакуумному насосу.

Пресспорошок загружают в рабочую полость между эластичной оболочкой 3 и стержнем 2. Воздух из камеры прессования 6 и эластичной оболочки 3 откачивают по трубам 8 вакуумным насосом. Для равномерного распределения порошка по зоне прессования применяют вибрацию установки. Для ограничения растяжения эластичной оболочки 3 в установке предусмотрен каркас-ограничитель 5, содержащий отверстия, через которые передается давление жидкости (воды) на эластичную оболочку под высоким давлением ( около 400 МН/м2 ) подается в камеру 6. После прессования снимают давление, сливают воду, открывают крышку 1 и вынимают с сердечником 2 изделие. Изделие снимают с сердечника. Для генерации виброколебаний используют пневматические, электромагнитные и механические вибраторы.

Недостатки гидростатического прессования: невысокая производительность, сравнительно низкое качество поверхности изделия отформованной эластичной оболочкой, сложность процесса подготовки к прессованию.

Горячее прессование . Горячее прессование сочетает в себе 2 операции: прессование и спекание. Это позволяет получать новые свойства у изделий. Причем качественные изделия получают при значительно меньших давлениях и температуре (по сравнению с другими способами прессования.).

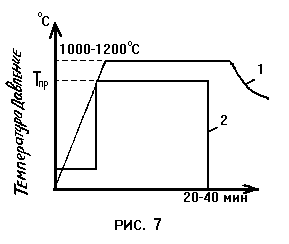

Процесс горячего прессования выполняется в следующей последовательности 1) После загрузки пресспорошка в прессформу порошок предварительно уплотняется, а затем температура порошка с прессформой поднимается до некоторой температуры Тпр меньшей температуры спекания; 2) увеличение давления до нужной для окончательного прессования величины; 3) увеличение температуры до температуры спекания и выдержка при этой температуре под давлением; 4) снятие давления, охлаждение и съем изделия (рис.7).

1-температура,2-давление.

Этим способом получают изделия простой формы из которых путем механической обработки (резания, сверления, шлифования и т.д.) получают изделия более сложной формы, но меньших размеров. Для нагрева прессформы применяют индукционный нагрев, нагрев в печах и нагрев элементами электросопротивления. Среда (окислительная или восстановительная) определяется природой получаемого материала.