Реферат: Коррозионные свойства титана и его сплавов

В образовавшемся диффузионном слое выделяют альфированный и переходный слои. Альфированный слой отличается по структуре от основного металла повышенным содержанием a-фазы, что легко оценивается металлографическим анализом, часто этот слой представлен одной a-фазой. Переходный слой по микроструктуре не отличается заметно от основного металла, но его наличие и глубину проникновения можно оценить по более высокой микротвердости по сравнению с основным металлом.

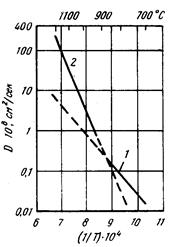

Рисунок 2-Зависимость коэффициентов диффузии кислорода от температуры:

в a-титане; 2- в b-титане.

Газонасыщение поверхности титанового сплава ВТ6.

В работе [6] проводилось исследование влияния газонасыщения на структуру и свойства титанового сплава ВТ6 на воздухе и в вакууме при температурах от 750 до 12000С и выдержках 5,30,60,180 и 360 минут.

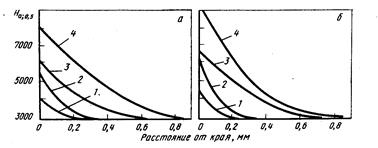

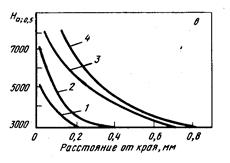

Изменение микротвердости от поверхности вглубь образца в зависимости от температуры и времени выдержки представлено на рис 3. Микротвердость снижается от поверхности внутрь образца при всех режимах газонасыщения.

Рисунок 3 - Зависимость микротвердости титанового сплава ВТ6 от расстояния до поверхности после нагрева на воздухе в течение 1(а), 3(б) и 6(в)ч при 750(1), 950(2), 1050(3), 1200°С(4).

Нагрев сплава ВТ6 при сравнительно невысоких температурах 750-8000С в течение 1ч приводит к повышению поверхностной микротвердости от H300 до H400. Увеличение температуры и времени выдержки значительно интенсифицирует процесс газонасыщения вследствие увеличения скорости диффузии, в результате поверхностная микротвердость сильно повышается (рис.3). Так, увеличение времени выдержки от 1 до 6ч приводит при различных температурах к увеличению поверхностной микротвердости на H100-200.

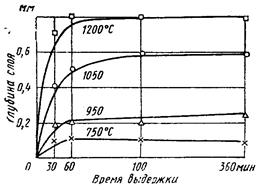

При повышении температуры и увеличении времени выдержки увеличивается глубина газонасыщенного слоя (рис.4). Газонасыщенный слой формируется практически при выдержке в течение 1ч, а дальнейшее увеличение продолжительности газонасыщения мало влияет на глубину поверхностного газонасыщенного слоя.

Рисунок 4 - Изменение глубины газонасыщенного слоя при различных температурах в зависимости от времени выдержки.

В работе [7] рассмотрены особенности газонасыщения титанового сплава ВТ6, которые заключаются в следующем. После выдержки при высокой температуре и последующего охлаждения на воздухе у сплава ВТ6 образуются трещины, которые выходят на поверхность. Причинами их возникновения являются внутренние напряжения и пониженная пластичность особо хрупкого газонасыщенного слоя. Фазовый состав и свойства поверхностного слоя резко отличаются от состава и свойств основного металла. В частности, температура полиморфного превращения этого слоя значительно выше, объемный эффект превращения меньше, а коэффициент линейного расширения больше, чем у основного металла. В результате при охлаждении внутренние части заготовки претерпевают меньшую температурную усадку и принудительно растягивают поверхностный слой. Возникающие при этом растягивающие напряжения в совокупности с пониженной пластичностью газонасыщенного слоя приводят к образованию трещин. При послойном измерении микротвердости после газонасыщенной зоны повышенной твердости идет небольшой участок, граничащий с основным металлом и имеющий по сравнению с ним пониженную твердость. Это объясняется процессами взаимной диффузии газов с поверхности вглубь металла и атомов основного металла и легирующих элементов к границе раздела газ-металл. В результате этого граница раздела металл - газонасыщенный слой оказывается обедненной легирующими элементами и дает пониженную твердость при испытании.

Явление коррозийного растрескивания

В металле, подверженном коррозионному растрескиванию, при отсутствии внешних напряжений обычно происходит очень незначительное коррозионное разрушение, а при отсутствии коррозионной среды под воздействием напряжений почти не происходит изменения прочности или пластичности металла. Таким образом, в процессе коррозионного растрескивания, т. е. при одновременном воздействии статических напряжений и коррозионной среды, наблюдается существенно большее ухудшение механических свойств металла, чем это имело бы место в результате раздельного, но аддитивного действия этих факторов. Коррозионное растрескивание является характерным случаем, когда взаимодействует химическая реакция и механические силы, что приводит к структурному разрушению. Такое разрушение носит хрупкий характер и возникает в обычных пластичных металлах, а также в медных, никелевых сплавах, нержавеющих сталях и др. в присутствии определенной коррозионной среды. При исследовании процесса хрупкого разрушения в результате коррозионного растрескивания особое значение имеет исследование раздельного воздействия на металл напряжений и коррозионной среды, а также их одновременное воздействие. Однако в процессе коррозионного растрескивания первостепенное значение имеют следующие стадии: 1) зарождение и возникновение трещин и 2) последующее развитие коррозионных трещин. Обе стадии, как будет показано ниже, являются индивидуальными ступенями в процессе коррозионного растрескивания.

Средами, в которых происходит коррозионное растрескивание металлов, являются такие среды, в которых процессы коррозии сильно локализованы обычно при отсутствии заметной общей поверхностной коррозии. Интенсивность локализованной коррозии может быть весьма значительной, в результате чего прогрессирует процесс развития очень узких углублений, достигая, вероятно, наибольшей величины на дне углублений, имеющих радиусы порядка одного междуатомного расстояния.

При воздействии на материал коррозионной среды, которая влияет на склонность сплава к коррозионному растрескиванию и характер разрушения, основными факторами являются следующие:

1) относительная разность потенциалов микроструктурных фаз, присутствующих в сплаве, что вызывает вероятность местного разрушения

2) поляризационные процессы на анодных и катодных участках

3) образование продуктов коррозии, которые оказывают влияние на коррозионный процесс.

Для того чтобы произошел процесс коррозионного растрескивания, необходимо наличие поверхностных или внутренних растягивающих напряжений. Обычно встречающиеся на практике разрушения обусловлены наличием остаточных напряжений, возникающих, при производстве и обработке металла, но в целях исследования не следует делать разграничения между остаточными напряжениями и напряжениями, возникшими в результате приложенных внешних нагрузок. Коррозионное растрескивание никогда не наблюдалось в результате действия поверхностных сжимающих напряжений; наоборот, сжимающие поверхностные напряжения разрушения могут использоваться для защиты от коррозионного растрескивания.

При увеличении величины приложенных напряжений уменьшается время до полного разрушения металла. Для коррозионного растрескивания обычно необходимы высокие напряжения, приближающиеся к пределу текучести, однако, часто разрушение может наступить и при напряжениях, значительно меньших предела текучести. Для многих систем сплавов наблюдается какой-то «порог» или «предел» напряжений, т. е. напряжения, ниже которых коррозионное растрескивание не происходит за определенный период времени. Такая зависимость, наблюдавшаяся, например, при замедленном растрескивании сталей, указывает, что основную роль в процессе разрушения играют напряжения.

Наиболее эффективный метод повышения устойчивости металлов против коррозионного растрескивания состоит в использовании соответствующих конструктивных мероприятий и способов обработки, сокращающих до минимума величину остаточных напряжений. Если остаточные напряжения неизбежны, успешно может быть применена термообработка, снимающая эти напряжения. Если позволяют условия, может быть использована, например, дробеструйная обработка, вызывающая сжимающие поверхностные напряжения, которые впоследствии дают возможность нагружать материал, не вызывая напряженного состояния поверхности. Одним из методов, который получает все большее признание и который связан с электрохимическим фактором процесса растрескивания, является применение катодной защиты.

Защита конструкций и машин, выполненных из титана и его сплавов, от коррозии

Защита конструкций выполненных из титана и его сплавов от коррозионного разрушения состоит из целого комплекса мероприятий по увеличению работоспособности и надежности данных конструкций и машин в коррозионной среде. Часть этих мер закладывается еще в процессе проектирования, часть — в процессе изготовления машин или конструкций, а остальные меры должны быть приняты в процессе эксплуатации.

1) Создание рациональных конструкций. Выбор материалов и их сочетаний для данного изделия, конечно, диктуется технической и экономической целесообразностью, но должен обеспечивать его коррозионную устойчивость. Конструктор должен предусмотреть рациональные формы частей машины, допускающие быструю очистку от грязи; машина не должна иметь мест скопления влаги, которая является возбудителем коррозии.

2)Обработка окружающей среды. Для разных видов коррозионных процессов обработка среды принимает различные формы. Сюда можно отнести удаление или снижение концентрации веществ, вызывающих или ускоряющих коррозионные процессы, а также введение замедлителей или ингибиторов коррозии.

Так, например, высокотемпературная газовая коррозия происходит главным образом за счет кислорода воздуха или других окисляющих сред, удалить кислород из которых нельзя, так как это нарушит работу машин (двигателей) или конструкций (оболочки, плоскости и т. д.). Поэтому обработка сводится только к удалению катализирующих веществ или веществ, наличие которых приводит к нарушению устойчивых оксидных слоев, пассивирующих металл.

На устойчивость оксидных слоев вредно влияет наличие галогенов, образующих летучие соединения. Поглощение галогенов или изменение состава окислительной среды (без галогенов) значительно повышает устойчивость металлических поверхностей.

К обработке среды можно в полной мере отнести и общие мероприятия по сохранению окружающей среды, требующие очистки промышленных и выхлопных газов, так как увеличение содержания в воздухе SO2, CO2, оксидов азота и других газов не только пагубно действует на окружающую природу, но и форсирует разрушение металлических конструкций в результате атмосферной коррозии, особенно в больших городах и вблизи промышленных предприятий.