Реферат: Логистика

2. Внимание уделяется деталям прохождения продукта внутри предприятия.

Организация материальных потоков внутри предприятия должна зависеть от проблемы реализации продукции. В условиях дефицита, когда существует полная уверенность, что продукция будет реализована, большое внимание следует уделять вопросам высокой загрузки оборудования (повышение коэффициента сменности, коэффициентов использования оборудования по времени, мощности, объему работы), увеличению производственных серий, сокращению номенклатуры выпускаемой продукции, увеличению запасов. В этих условиях осуществляется выпуск продукции на склад в соответствии с разработанным на предприятии планом.

В условиях же когда на первый план выходит проблема реализации и непредсказуемости спроса производство на склад заменяется в значительной степени производством на заказ. Становится невыгодным содержание больших запасов и в то же время нельзя упускать возможность выполнения возникающих заказов. Поэтому важное значение имеет быстрая адаптация системы (предприятия) к изменениям окружающей среды, что обеспечивается возможностью ее подсистем (закупка, склады, запасы и др.) быстро менять состав выходного потока.

Управление материальными потоками в рамках внутрипроизводственных логистических систем осуществляется исходя из двух основных подходов.

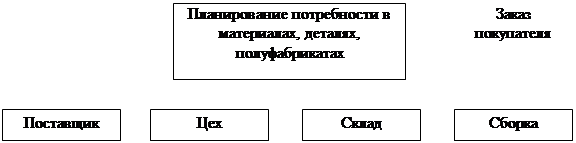

Первый подход представляет собой систему с “выталкиванием” (Pushsystem) изделия (рис.1).

Он предполагает, что изготовление изделий начинается на одном конце производственной линии, проходит через последовательный ряд технологических операций и заканчивается обработкой на другом конце производственной цепочки. Материальный поток “выталкивается” получателю по команде, поступающей на передающее звено из центральной системы управления производством. При этом по завершении обработки на одном участке изделие передается на следующий независимо от того, готов ли этот участок принять изделие на обработку или нет. Каждый участок имеет производственный план. Однако создать “жесткий” технологический процесс, все параметры которого были бы наперед точно рассчитаны, невозможно. Поэтому на предприятиях всегда должен быть определенный производственный запас, который играет роль буфера и увеличивает гибкость системы. Толкающие системы известны под названием “системы MRP”[1] .Вышеназванные системы в значительной степени характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с широким использованием ЭВМ, что позволило повысить гибкость этой системы.

|

Рис.1 Система с выталкиванием изделия, запущенного в производство

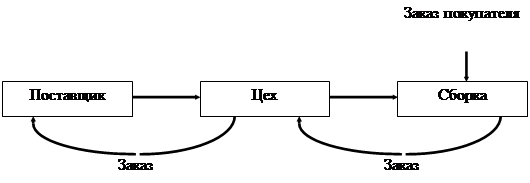

Сокращению производственных запасов при одновременном увеличении гибкости производства способствует система поточного производства с “вытягиванием” изделий (Pull system) (рис.2).

|

Рис.2 Система с вытягиванием изделия, запущенного в производство

Эта система предполагает получение изделий с предыдущего участка по мере необходимости. Центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. На промышленных предприятиях план имеет только линия окончательной сборки и отсюда информация о необходимости производить необходимые детали поступает на предыдущие участки посредством специальных карточек. План на участках формируется каждый день, что и обеспечивает гибкость системы.

К логистическим системам с вытягиванием относят систему КАН-БАН.

В этой системе выделяют два вида карточек:

¨ карточки отбора;

¨ карточки производственного заказа.

В карточке отбора указывается количество деталей, которое должно быть взято на предшествующем участке обработки.

В карточке производственного заказа указано количество деталей, которое должно быть изготовлено на предшествующем участке.

В месте складирования детали погружаются в автопогрузчик в количестве, указанном в карточках отбора (рис. 3). При этом с ящиков снимаются прикрепленные к ним карточки заказа, которые информируют о заказе на изготовление новых деталей в строго определенном количестве. План на участках формируется каждый день. Это обеспечивает гибкость системы. Какое-либо перемещение изделий без карточек недопустимо. Обычно система КАН-БАН сочетается с системой контроля качества. Эта система не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок и высокую ответственность персонала, что и ограничивает ее внедрение в различных странах.

2. Информационная логистика: понятие, роль, современные тенденции развития.

Информационная система логистики

Цели создания информационной системы:

- обеспечить выживаемость и дееспособность фирмы

- обеспечение работникам нормального трудового процесса

- устранение неразберихи в получении информации и ее использовании

- расширение функций предприятия в соответствии с требованиями рынка

Потребители информационной системы: подразделения маркетинга, отдел снабжения и сбыта, склад, разработчики изделий и технологий, управленческое звено предприятий.

Внешние потребители и поставщики информации: потребители продукции, поставщики сырья и комплектующих, посредники, предприятия-конкуренты, инвесторы, рекламодатели.

Основные принципы построения информационной системы:

- иерархия (подчиненность задач и использования источников данных)

- принцип агрегированности данных (учет запросов на разных уровнях)