Реферат: Материалы швейного производства

1 мг/(см2 • ч).

Основные виды искусственной кожи — это материалы, представляющие собой основу (ткань, трикотажное или нетканое полотно), покрытую (или пропитанную) полимером или композицией полимеров.

Различают три метода выработки искусственной кожи: прямой, переносной и каландровый.

Ассортимент искусственной кожи довольно разнообразен и постоянно расширяется.

Для мягких искусственных кож установлены сокращенные названия. Вместо полного названия «искусственная кожа» принято сокращенное — «иско-жа». Указываются назначение кожи (одежная, галантерейная, обивочная и т. п.) и сокращенное название полимера, из которого вырабатывается искожа (поли-винилхлоридное — винил, каучуковое — эласто, полиамидное — амид, нитроцеллюлозное — нитро, по-лиэфируретановое — уретан и т. п.). В конце названия буквами обозначается вид основы (Т — ткань, ТР — трикотаж, НТ — нетканое полотно). Например, одежная винилискожа — Т, галантерейная нитроис-кожа — Т.

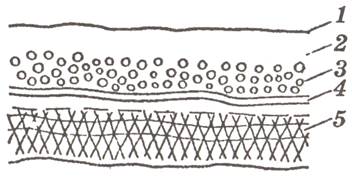

Винилискожи вырабатываются с пористым, монолитным или пористо-монолитным покрытием на тканевой или трикотажной основе одним из рассмотренных методов. В качестве основы используются ткани или трикотажные полотна, характеризующиеся мягкостью, эластичностью, высокой подвижностью структуры. Для покрытия применяют поливинилхло-рид (ПВХ), который наносится непосредственно на основу. Толщина полимерного слоя может быть от 0,1 до 2 мм. На рис. 1 представлена структура многослойной винилискожи.

Рис. 1. Структурная схема винилискожи: 1 — слой отделочного лака; 2 — непористый слой полимера; 3 — пористый слой; 4 — связующий слой; 5 — основа

Винилискожа имеет красивый внешний вид, обладает мягкостью, упругостью, хорошей драпируемостью, пониженной теплопроводностью, хорошей ветростой-костью, устойчивостью к многократным деформациям и истиранию, водонепроницаемостью и морозостойкостью (до -20°С).

К недостаткам винилискожи относятся низкая паро- и воздухопроницаемость, прорубаемость, которые необходимо учитывать при создании моделей и разработки конструкции.

Применяется винилискожа для изделий весенне-осеннего сезона: пальто, полупальто, курток, головных уборов.

Переносным методом вырабатывается замшевая винилискожа на тканевой основе. Процесс ее изготовления включает следующие этапы: 1) нанесение поливинилхлорида на подложку и термическая обработка без вспенивания; 2) повторное нанесение поливинилхлорида и одновременное дублирование трикотажным полотном с последующим вспениванием и желатинизацией покрытия при термической обработке; 3) шлифование со стороны покрытия для получения замшеподобной поверхности.

Винилуретанискожа в отличие от винилискожи имеет поливинилуретановое покрытие. Вырабатывается винилуретанискожа на трикотажной основе и на полушерстяной основе.

Пористая уретанискожа (искожа с пористым поли-эфируретановым покрытием) вырабатывается на трикотажной (с начесом) основе или на ворсованной ткани (обычно на вельветоне). В процессе производства на металлическую покрытую полиэтиленовой пленкой плиту наносится полимерная масса и затем ворсованной стороной накладывается основа (ткань или трикотаж). При последующем прессовании под большим давлением и при повышенной температуре происходит отвердение полиэфируретана непосредственно на основе. В процессе отделки на лицевую поверхность наносятся отделочные лаки. Пористая уретанискожа характеризуется легкостью, мягкостью, упругостью и имеет достаточно высокие гигиенические свойства, близкие к свойствам натуральной кожи. Она обладает па-ропроницаемостью, водонепроницаемостью, морозостойкостью (до -40°С), но недостаточной износостойкостью покрытия; поверхностная плотность 370-400 г/м2 .

Применяется пористая уретанискожа для изготовления пальто, курток, полупальто, юбок, жилетов, сарафанов, головных уборов; она хорошо сочетается в изделиях с тканями, трикотажем и неткаными материалами.

Вистрам — искожа с полиуретановым покрытием, полученная трехслойным прямым нанесением на ворсовую поверхность ткани полиуретана. Два нижних слоя не имеют красителя, третий (поверхностный) слой содержит пигментную пасту.

Эластоискожи получают путем нанесения каучукового покрытия на тканевую основу. Эластоиско-жа Т вырабатывается на основе хлопчатобумажного репса с пористым покрытием двух видов: К — покрытием карбоксилатным каучуком и С — покрытием на основе совмещенных каучуков. Поверхностная плотность этой искожи 540 г/м2 , предназначена она для спецодежды, эксплуатируемой при температуре не ниже -40°С.

Эластоискожа Т маслобензостойкая вырабатывается на основе хлопчатобумажной диагонали с односторонним латексным покрытием, поверхностная плотность искожи 450 г/м2 .

Для материала одежного с каучуковым или латексным покрытием в качестве основы используется прочная ткань. Выпускается такой материал двух видов: I — с покрытием из вспененного латекса, II — с пористым каучуковым покрытием.

Материал пелакс является разновидностью искожи с латексным покрытием. Получают его путем нанесения слоя вспененного латекса на изнаночную сторону основы. В качестве основы применяют хлопчатобумажные или шелковые ткани (диагональ, вельвет и др.).

Пористая амидискожа — вырабатывается путем двухслойного нанесения на гладкую или ворсованную вискозную ткань раствора полиамида. После вымывания в процессе отделки растворителей на лицевую поверхность высушенной кожи наносится спиртовой раствор полиамида. Искожа похожа на натуральную, обладает мягкостью, упругостью, достаточно высокими гигиеническими свойствами.

Искусственную замшу получают путем нанесения волокон на поверхность основы электростатическим методом. Особенность технологического процесса состоит в том, что волокна малого размера (для одежной замши применяют капроновые волокна линейной плотностью 0,55-0,33 текс, длиной 0,5-1 мм), получив заряд определенного знака, ориентируются в поле высокого напряжения в нужном направлении и строго вертикально наносятся на поверхность основы, покрытую клеевым составом и имеющую заряд противоположного знака. В результате получается достаточно прочное соединение волокон ворса с клеевой основой и образуется замшевидная поверхность. В качестве основы используют ткани, трикотажные, нетканые полотна и другие материалы; для нанесения ворса применяют клей на основе полиуретановых, поли-винилхлоридных, эпоксидных смол, клеи-расплавы.

При разработке новых образцов искусственной кожи учитывается ряд требований. Искусственная кожа для одежды должна обладать пластичностью, мягкостью, прочностью, удлинением, морозостойкостью и теплостойкостью, высокой гигроскопичностью, достаточной паропроницаемостью. Материал без затруднения должен раскраиваться современными средствами и обладать сопротивлением разрыву и порыву ниточным швом.

Усадка после намокания и высушивания в долевом и поперечном направлениях не должна превышать 2%. Рекомендуемая поверхностная плотность — 200-450 г/м2 , толщина — 0,5-1,5 мм.

2. Пленочные материалы

Для изготовления плащей, накидок, курток и различной спецодежды (комбинезонов, фартуков, беретов, рукавиц и пр.) применяют поливинилхлоридные и полиэтиленовые пленки. Исходным сырьем для их формования служат соответствующие синтетические смолы с добавлением наполнителей, пластификаторов, стабилизаторов и красящих пигментов. Наполнители улучшают механические свойства пленок; пластификаторы обеспечивают эластичность, мягкость, пластичность; стабилизаторы препятствуют процессу старения пленок.

Различным сочетанием компонентов смесей для формования можно добиться получения пленок с заданными им свойствами.

Пленки бывают прозрачные и непрозрачные, цветные или с отливом под перламутр, золото и серебро. Выпускаются также с печатным рисунком. Поверхность пленок бывает гладкая или тисненная под ткань или кожу.