Реферат: Металлические материалы 2

Сталь, закаленная в воде (на мартенсит), обладает твердостью НВ=450-560 при нулевой ударной вязкости. Закалку на мартенсит производят для повышения твердости стали, применяемой в измерительных и режущих инструментах.

При медленном охлаждении стали: от состояния аустенита, после перекристаллизации атомы углерода успевают выделиться из объемно-центрированной кристаллической решетки железа и образовать цементит с размером зерен 10-7 -10-8 см. Смесь феррита с зернами цементита размером 10-7 -10-8 см называется троститом. Сталь со структурой тростита имеет твердость НВ=250-450. Сталь, закаленную на тростит, применяют для режущих и ударных инструментов.

Отпуск заключается в нагреве предварительно закаленной на мартенсит стали до определенной температуры, выдерживании при этой температуре и последующем охлаждении с заданной скоростью. В результате отпуска сталь приобретает более высокую пластичность и ударную вязкость, чем сталь с той же структурой, полученной закалкой. Различают низкий, средний и высокий отпуск.

Низкий отпуск производят нагревом закаленной на мартенсит стали до 180-2500 С. При таком нагреве в стали, без изменения ее структуры, исчезают напряжения, возникшие при закалке на мартенсит. Отпуск, не снижая твердости, повышает ударную вязкость стали.

Средний отпуск осуществляются нагревом закаленной на мартенсит стали до температуры 250-4000 С. В результате нагрева вязкость стали повышается, и избыточный углерод выделяется из объемно-центрированной кристаллической решетки железа. Происходит распад мартенсита. Сталь приобретает структуру тростита со всеми характерными для него свойствами. Особенностью структуры тростита , полученного в результате отпуска, является форма цементита в виде шаров-глобул. Сталь, в структуре которой цементит имеет глобулярную форму, обладает более высокой ударной вязкостью и пластичностью, чем сталь с цементитом, имеющим пластинчатую форму, которая образуется при закалке и медленном охлаждении стали.

Высокий отпу ск заключается в нагреве закаленной на мартенсит стали до температуры 500-6500 С. Образующиеся при этом зерна цементита размером 10-5 -10-4 см имеют форму глобул.

Полученная структура стали сорбита – отпуска обладает более высокой прочностью, твердостью и пластичностью, чем сталь, полученная при медленном охлаждении после плавки или проката. Поэтому высокий отпуск называют иногда улучшением стали и применяют при термическом упрочнении арматурной стали.

Отжиг заключается в нагреве стали до температуры, на 500 С выше

724-9100 С, с последующим медленным охлаждением в печах. Существует отжиг на равновесное состояние, на мелкое зерно и т.д. Отжиг на равновесное состояние заключается в следующем: сталь с неравновесной структурой, полученной при закалке или отпуске, нагревают до температуры выше 724-9100 С и затем медленно охлаждают. Все свойства, полученные сталью при закалке или отпуске, после отжига снимаются. Отжиг на мелкое зерно заключается в следующем. Структура стали, полученной литьем или после горячей обработки, например ковки, имеет крупнозернистую структуру, которая характеризуется пониженными механическими свойствами. При нагреве стали с крупным зерном до температуры 724-9100 С и последующим медленным охлаждением происходит размельчение зерна.

Нормализация заключается в охлаждении стали от температуры 710-7230 С на воздухе. Строительная сталь после нормализации обладает большей прочностью и ударной вязкостью, чем при медленном охлаждении. Это объясняется тем, что по границам зерен феррита не образуются сетки из хрупкого цементита.

Цементация заключается в насыщении поверхностного слоя стали углеродом и последующей закалке. Цементацию применяют для повышения твердости поверхности инструментов и деталей, к которым предъявляют высокие требования по ударной вязкости. Изделия из стали с содержанием углерода менее 0,25% нагревают до температуры 900-950о С в среде, содержащей углерод. Наиболее современный способ цементации – газовая цементация – предусматривает нагрев детали в смеси газа метана СН4 и окиси углерода СО. При нагреве из окиси углерода и метана выделяется углерод, который проникает в поверхностный слой детали на глубину 1-2см. Содержание углерода в поверхностных слоях стали достигает 0,8-1,2%, а основная часть деталей будет содержать углерод менее 0,25%. Закаляя затем деталь, в поверхностных слоях ее получают структуру закаленной стали, а внутренние слои со структурой мягкой стали закалки не принимают. Таким образом, деталь будет иметь поверхность с повышенной твердостью и в то же время за счет высокой пластичности основного металла хорошо воспринимать ударные нагрузки.

Азотирование - насыщение поверхностного слоя стали азотом и последующая закалка стали на температуру 400-630°С, благодаря чему повышается коррозионная стойкость стали.

Цианирование – насыщение поверхности стали раствором цианистых солей до температуры 950°С.

Нитроцементация - химико-термическая обработка, заключающаяся в одновременном насыщении поверхностных слоев стальных изделий углеродом и азотом в газовой среде. Н. совмещает процессы газовой цементации и азотирования.

Рис 5.5. Нитроцементация в различных средах.

Рис 5.6. Нитроцементация (процедура).

Старение проявляется в изменении ее свойств во времени без заметного изменения микроструктуры. Повышаются прочность, порога хладноломкости, снижается пластичность и ударная вязкость. Различают два вида старения – термическое и деформационное.

Первое протекает в результате изменения растворимости углерода и азота в зависимости от температуры.

Второе протекает после пластической деформации при температуре ниже порога рекристаллизации.

Определение марки стали

Основным испытанием при определении марки стали, класса арматуры для железобетона является испытание на растяжение до разрыва. Для этого используют цилиндрические и плоские образцы.

Длинные образцы l 0 =10 d 0 (d0 =20 мм), l 0 =11,3![]() (дают более точные данные о свойствах стали);

(дают более точные данные о свойствах стали);

Короткие образцы l 0 =5 d 0 (d0 =20 мм), l 0 =5,65![]()

Перед испытанием цилиндрические образцы измеряют штангенциркулем или микрометром с точностью до 0,5 мм: d0 – в двух взаимно перпендикулярных направлениях в трех местах по длине рабочей части; ширину и толщину плоских образцов – в середине и по краям расчетной длины. Вычисляют площадь S0 с точностью до 0,5 %. Испытание производят на разрывной машине .

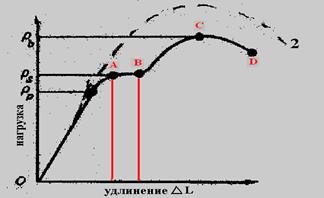

В результате испытания получают диаграмму растяжения стали (Рис.5.7)

|

| Рис. 8.13 Диаграмма растяжения стали: 1-низкоуглеродистая; 2-среднеуглеродистая. |

По диаграмме определяют основные механические показатели:

– предел пропорциональности – это наибольшее напряжение при котором образец деформируется пропорционально возрастанию нагрузки. Участок 0-А на диаграмме – это зона упругой работы стали. Предел пропорциональности, МПа, определяют по формуле:

![]()

где Рр – нагрузка при пределе пропорциональности, Н;

S0 –первоначальная площадь поперечного сечения, мм2 .

- предел упругости – напряжение, при котором остаточная деформация не превышает 0,05 %.

– предел текучести - это наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. Участок А-В диаграммы называют площадкой текучести. Предел текучести, МПа, вычисляют по формуле:

![]()

где РS – нагрузка при пределе текучести, Н.