Реферат: Нарезание резьбы

Резьбовые резцы и гребенки

Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага.

Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания.

Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах.

Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые.

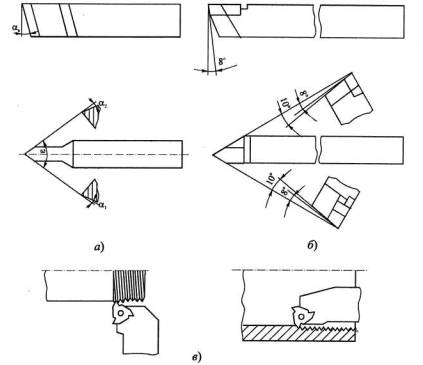

На рис. 1 представлены типовые конструкции резьбовых резцов стержневого типа:

· цельный из быстрорежущей стали; с напайной твердосплавной пластиной;

· с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.

Рис. 1. Типы стержневых резьбовых резцов:

а - из быстрорежущей стали; б - с напайной твердосплавной пластиной; в - с механическим креплением твердосплавной пластины.

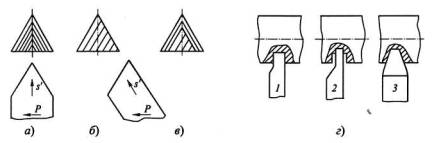

При многопроходном нарезании остроугольной резьбы резцами образование профиля резьбы может осуществляться по трем схемам (рис. 2): а) профильной - с радиальной подачей резца; б) генераторной - с подачей резца под углом к оси заготовки; в) комбинированной, состоящей из подачи под углом при черновой обработке и радиальной подачи - при чистовой (окончательной) обработке.

Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.

Рис. 2. Схемы резания, применяемые при нарезании резьбы:

а - профильная; б - генераторная;

в - комбинированная; г - для нарезания трапецеидальной резьбы

При нарезании резьб с глубоким профилем, например трапецеидальных, формирование резьбы на предварительных операциях осуществляют резцами с разным профилем режущих кромок, как показано на рис. 2, г.

Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов.

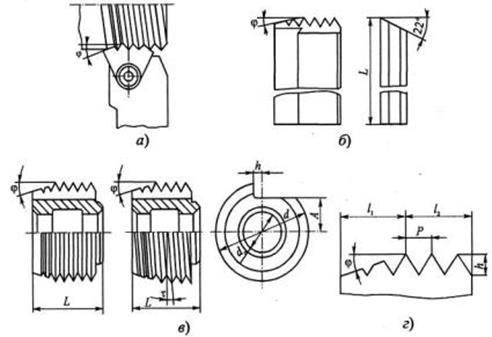

Гребенки (рис. 3) - это многониточные фасонные резцы, которые могут быть стержневыми, призматическими, круглыми. Их используют главным образом для нарезания крепежных резьб с мелким шагом, т.е. резьб с небольшой высотой профиля.

Как показано на рис. 3 г, режущая часть гребенок состоит из заборной части длиной l1 заточенной под углом φ к оси и калибрующей части l2

![]()

где Р - шаг резьбы.

Рис. 3. Резьбонарезные гребенки:

а - стержневая с механическим креплением твердосплавной пластины;

б - призматическая; в - круглая; г - рабочая часть гребенки

В начале рабочего хода гребенка имеет радиальную подачу на врезание и затем перемещается вдоль оси вращающейся заготовки с подачей на один оборот, равной шагу.

Резьбонарезные фрезы

В практике машиностроения применяются следующие основные виды резьбонарезных фрез:

- гребенчатые,