Реферат: Обработка стекла

Простой водоструйный прибор для дутья.

Температуры снятия напряжений для различных сортов стекла зависят в основном от критической точки стекла. Толстостенные стеклянные приборы требуют вообще значительно более длительного отжига, чем тонкостенные. Для обычного приборного стекла 3-го гидролитического класса при толщине стенок до 2 мми температуре снятия напряжений 550°С можно получить полностью свободное от напряжений стекло уже после двух часов охлаждения; подобные же приборы при толщине стенок примерно от 6 до 8 ммдолжны охлаждаться по меньшей мере 4,5 часа. Остаются ли напряжения в стекле после отжига, проверяют в поляризованном свете, например, рассматривая стекло в различных положениях между пластинками поляроида.

При стеклодувной обработке стационарной аппаратуры и длинных трубок целесообразно пользоваться ручной горелкой. При этом горелка перемещается, а стеклянный прибор или стационарный трубопровод закрепляются на штативах. Простая ручная горелка состоит из двух латунных трубок длиной примерно 20 сми внутренним диаметром около 4—5 мм, которые на большей части своей длины припаяны друг к другу и только на концах, где должны быть насажены шланги для газа и воздуха, несколько отходят друг от друга. Недалеко от верхнего края трубки Gимеется боковое отверстие диаметром 4 мм, направленное в сторону трубки L, в обоих стенках которой против середины отверстия в Gтакже делается сквозное отверстие. Такая горелка имеет то преимущество, что ее удобно держать в руке и с ней легко работать благодаря ее малому весу; она дает хорошо заостренное пламя. Для того чтобы продуть отверстие в отрезке стеклянной трубки, на его открытый конец надевают топкий резиновый шланг, другой конец которого берут в рот, вслед за чем нагревают до размягчения часть стеклянной трубки, где требуется сделать отверстие, и дуют в шланг. Тонкие отверстия можно прокалывать, пользуясь раскаленным металлическим острием. Кроме того, Мюнсон для той же цели предложил пользоваться общеизвестным свойством сильных высокочастотных полей пробивать маленькие отверстия. Таким путем могут быть просверлены отверстия диаметром от 1 до 20 мм. В качестве электродов служит жесткая платиновая или золотая проволока диаметром 0,1 мм, вплавленная в кварцевый капилляр. Чтобы избежать трещин в стекле, опыт следует проводить при температуре 300° С. Если необходимо снова закрыть отверстие, то это достигается соответствующим сплющиванием целого куска трубки, а также стягиванием отверстия тонким стеклянным стержнем соответствующего диаметра. Часто необходимо обрабатывать на горелке капиллярную трубку, причем иногда требуется определить диаметр капилляра в ней. Для этого целесообразно применять следующие методы.

![]()

Ручная паяльная горелка.

а) Непосредственное измерение игольчатым щупом или с помощью микроскопа. Этим путем можно только определить размер на концах капиллярной трубки. Во многих случаях этого недостаточно вследствие того, что при ручном вытягивании трубок нельзя достичь абсолютной неизменности сечения их капилляра.

б) Косвенные измерения. 1) По высоте подъема жидкостей, например 96% спирта, для которого имеет место формула

![]() »

»

где d— диаметр капилляра, h— высота подъема спирта; всё в мм. При измерении вводят капиллярную трубку одним концом в плоский стеклянный сосуд, содержащий слой 96% спирта толщиной 1—2 см. Время установления уровня в некоторых капиллярах достигает 2 часов.

2) По сопротивлению потоку движущегося газа. В этом случае пропускают воздух или какой-либо другой газ под постоянным давлением через два последовательно включенных капилляра и измеряют перепад давлений, который пропорционален сопротивлению потока. Это измерение дает квадрат средней площади поперечного сечения.

3) По весу ртутного столбика, определив предварительно его длину в капилляре,

4) По электрическому сопротивлению наполненных ртутью, капилляров. Это измерение дает среднюю площадь поперечного сечения.

Наименьший диаметр d, который можно получить при изготовлении капилляра на стекольном заводе, составляет 0,02—0,03 мм. В настоящее время изготовляют также капилляры четырехугольного сечения, однако с большими отверстиями. Отверстия менее 0,02 ммдиаметром в небольших отрезках можно получить путем равномерного нагревания трубки стеклодувной горелкой, а затем очень быстрого растягивания нагретого места. При этом надо обращать внимание на то, чтобы отверстие капилляра не заплавилось полностью.

Б) Обработка поверхности стекол

а) Во многих случаях необходимо очищать поверхность стекла от загрязнений, всегда имеющих место. Жиры и углеводы лучше всего смывать бензин-спирт-эфирными растворителями. Перед употреблением обезжиривающего средства рекомендуется проводить легкое травление поверхности разбавленной плавиковой кислотой. Разбавленная до нескольких процентов плавиковая кислота разъедает незначительный слой стекла и устраняет загрязнения и другие примеси. Ополаскивание в спирте — эфире удаляет частички жира.

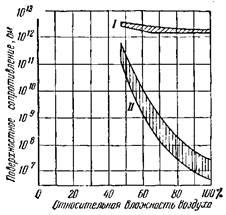

Для повышения химической и электрической прочностей стекла применяется обработка его силиконами. Более легкоплавкие стекла при длительном хранении обнаруживают склонность к гидролизу вследствие всегда имеющейся на поверхности влаги. Это уменьшает поверхностное сопротивление. Изолирующие свойства стекла определяются не столько его внутренним, сколько поверхностным сопротивлением. Само по себе стекло является превосходным изолятором, однако обладает неприятным свойством конденсировать на поверхности воду, вследствие чего образуется электролитическая пленка. Снижение поверхностного сопротивления является причиной появления уже при низких температурах поверхностных токов или даже пробоя. При действии высоких напряжений целесообразно покрывать стекло силиконами. Это существенно увеличивает поверхностное сопротивление. Поверхностное сопротивление силиконизированного стекла остается постоянным даже при повышенной относительной влажности.

Этот неожиданный эффект находит ряд технических применений, например для поддержания постоянным напряжения зажигания газосветных трубок или ртутных контактов. К сожалению, силиконизация еще недостаточно устойчива. При действии высоких напряжений тихий разряд или тлеющий разряд разрушает слой силикона; кроме того, силиконы нестойки против атмосферных влияний.

Оправдал себя следующий метод силиконизацни: стекло очищается плавиковой кислотой, продолжительное время высушивается при 180° С и покрывается слоем жидкого силикона. Полностью смоченные силиконом детали выдерживаются затем в сушильном шкафу в течение трех часов при 250° С или в течение четырех-шести часов при 200° С. Силиконизированные стеклянные изделия не обнаруживают поверхностного натяжения. Поэтому в силиконизированных измерительных приборах не наблюдается остаточных явлений.

б) Полупроводниковые слои на стекле. Часто бывает необходимым сделать поверхность стекла электропроводящей. В свинцовых или висмутовых стеклах это нетрудно получить, если их подвергать при высоких температурах многочасовому восстановлению в потоке водорода. Появляющийся при этом на их поверхности черно-серый слой является проводящим.

Поверхностное сопротивление силиконизированных и несиликонизированиых стекол в зависимости от влажности воздуха: / — силиконизированные; Il— несиликонизированные.

Полупроводящие слои с хорошей проводимостью можно также получить, вводя в поверхность стекла некоторые материалы, не содержащиеся в нем. Для этого можно пользоваться методом, применявшимся еще в средние века при изготовлении ирригирующих покрытий. Для этого применяются хлористые соединения олова и треххлористый индий. Известно три технических способа:

1. Стеклянную деталь нагревают до 500° С или выше и опускают затем в спиртовой или уксуснокислый раствор четыреххлористого олова.

2. При температуре примерно 700° С распыляют двухлористое олово и направляют образовавшиеся пары в воздушной струе на горячий стеклянный предмет. Метод особенно пригоден при обработке полых стеклянных предметов.

3. На разогретый стеклянный предмет с помощью пульверизатора наносят водный солянокислый раствор четыреххлористого олова. Толщина слоя может быть определена путем наблюдений в белом свете интерференционных цветов различных порядков. Проводящие слои см. стр. 87.

В) Резка стеклянных трубок и их соединение посредством шлифов

Стеклянные трубки диаметром до 2 cmпри толщине стенок до 2 mmпроще всего резать следующим приемом: на трубке наносят в месте разреза поперечную риску с помощью стекольного ножа; затем, осторожно сгибая трубку в месте надреза, одновременно сильно растягивают ее в противоположные стороны — трубка обычно разрывается точно по надрезу. Если же этим приемом не достигается желаемый результат, то к месту7 надреза следует приложить раскаленную капельку стекла. Если затем подуть на это место, то возникает поперечная трещина, которая, однако, не всегда охватывает всю трубку. В этом случае можно или прикладывать раскаленные капельки стекла к концу трещины, которая при этом удлиняется, или попытаться разорвать трубку, растягивая обе ее части в противоположные стороны. Для того чтобы разрезать трубку диаметром свыше 2 cm, на ней также делают риску; после этого берут железную проволоку диаметром около 3 mm, на концах которой сделан полукруглый изгиб, и, разогрев ее крючок до яркого каления, быстро прикладывают к нему трубку местом надреза и вращают ее вокруг оси. Для обеспечения успеха крючок должен плотно охватывать трубку. Обычно трубка раскалывается по надрезу, когда крючок уже потемнеет. Часто бывает необходимо разрезать трубку на маленькие куски; для этого пригодно присносооление,состоящее из контактного зажима и петлеобразно установленной проволоки, раскаливаемой током. В этом случае проволоку можно по всей ее длине уложить вокруг стеклянной трубки. Ток можно включать и выключать с помощью контактного зажима. Трубки с большой толщиной стенок разрезают с помощью шлифовального круга или алмазной пилы. Во многих случаях необходимо отпаивать отдельные детали от вакуумной установки при помощи горелки. Так, например, если необходимо расплавить и оттянуть находящуюся под вакуумом соединительную капиллярную трубку, то в месте оттягивания трубку размягчают пламенем на протяжении по меньшей мере 1—2 км. Однако еще раньше, чем капилляр начинает заплывать в этом месте, нагревание следует прекратить для того, чтобы с помощью насоса удалить газ, выделяемый стеклянными стенками при нагревании. Затем снова нагревают капилляр и, начиная со стороны отделяемой части, постепенно заплавляют его. Важно начинать с места, ближайшего к отделяемой части, и идти в направлении к насосу, так как в противном случае газы, выделяющиеся при заплавлении капилляра; ухудшают вакуум в отпаиваемой части. Для того чтобы обеспечить надежное заплавление капилляра, рекомендуется на его оттянутом кончике наплавить маленькую стеклянную капельку. В литературе описан способ заплавлять стеклянные капилляры в вакууме нагреванием катодными лучами, которые фокусируются вогнутым электродом на заплавляемом месте капилляра. Хотя припаивание и отпайка отдельных частей аппаратуры рассматривается как самый надежный и безупречный способ соединения стеклянных трубок, все же соединение трубок резиновыми шлангами вследствие простоты находит наиболее широкое применение. Там, где возможно, стекло должно касаться стекла так, чтобы газы или жидкости лишь на небольших участках касались резины. В настоящее время все большее применение находит способ соединения шлифами благодаря их химической индиферентности. Известны шлифы плоские, цилиндрические, сферические и конические. Конические шлифы находят в лаборатории наиболее широкое распространение. Раньше на протяжении десятилетий применялись различные невзаимозаменяемые конические шлифы, но в настоящее время все шире входят в употребление взаимозаменяемые стандартные шлифы. В табл. 1,15—17 приведены некоторые из стандартных шлифов.

Стандартные шлифыNS1: 10

| Больший 0, ммВысота, лип | 5 12 | 7,5 12 | IU 17 | 12, 5 20 | 14,5 23 | 19 26 | 24 28 | 29 32 | 34,5 34 | 45 40 | KU 50 | 70 55 | 85 60 |

| Обозн. по DTN 12248 | NS 5 | NS 7,5 | NS Ui | NS 12,5 | NS 14,5 | NS 19 | NS 24 | NS 29 | NS 34,5 | NS 5 5 | NS 6 0 | NS 70 | NS 86 |

Стандартные шлифы для высокого вакуума

| NS 1:10 | NS I: 5 | |||||||

| Больший 0, мм | 12,5 | 14. 5 | 19 | 29 | 45 | 60 | 75 | 90 |

| Высота, мм | 32,5 | 35' | 38 | 42 | 50 | 50 | 65 | 75 |

| Меньший 0, мм | 9,2 | 11 | 15,2 | 24,8 | 40 | 50 | 62 | 75 |