Реферат: Оперативно-календарное планирование на промышленном предприятии

где Isl – число наименований деталей, обрабатываемых на s-й группе оборудования в l-м цехе; t шк isl – норма штучно-калькуляционного времени обработки i-й детали на на s-й группе оборудования в l-м цехе, ч/шт.

Расчеты tmsl сведены в таблицу 6.

Нормативная трудоемкость обработки первого изделия на первой группе оборудования определяется как t'111 = 1*0,5+3*0,2+3*0,1=1,4. Коэффициент выполнения норм времени по первой группе оборудования равен 1,2, следовательно t111 = 1,4/1,2=1,17.

Трудоемкость выполнения ГППЗ на первой группе оборудования равна Тsl = 1,17*1310+1,08*1050+1,17*1380=4276

Эффективный фонд времени единицы оборудования s-й группы в l-м цехе Фўэф sl равен

Ԣэф sl = Фн (1 - Рпp s /100) ,

где Фн – номинальный фонд времени работы единицы оборудования за год, ч/год; Рпp s – процент времени простоя s-й группы оборудования в ремонте, %.

Номинальный фонд времени работы единицы оборудования определяется по производственному календарю планируемого года по формуле

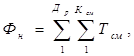

|

где Др – число рабочих дней в году, раб.дн.; Ксм – число рабочих смен в рабочем дне; Тсм – продолжительность смены.

Эффективный фонд времени работы s-й группы оборудования в l-м цехе

Фэфsl = Ԣэфsl q sl .

Результаты занесены в таблицу №7 приложений.

Приведем пример расчета этих показателей.

Номинальный фонд времени равняется Фн=251*2*8=4016.

Процент простоя первой группы оборудования в ремонте равен 6%, значит эффективный фонд времени одного станка Фўэф sl =4016*(1-6/100)=3775, а первой группы оборудования – Фэфsl = 3775*5=18875, т.к. в первой ргуппе 5 станков.

Теперь можно определить потребное количество оборудования для первой группы qsl = ]4276/3775[=2. Количество лишних станков в первой группе qлишн1 = 5-2=3. Коэффициент загрузки оборудования равен 4276/18875=0,23.

4. РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ

4.1. Расчёт размеров и ритмов партий деталей

В случае, рассматриваемом в курсовом проекте, когда на предприятии выпускается несколько наименований изделий с большим числом унифицированных деталей и сборочных единиц, определяют единый оптимальный ритм партий деталей RОПТ, который в большей степени способствует достижению равномерного выпуска продукции и равномерной работы, улучшению результатов деятельности предприятия.

Тогда

nil = Rопт Ч NДН i ,

где nil – размер партии деталей i-го наименования в l-м цехе, шт; Rопт – оптимальный ритм партий деталей, раб. дн.; NДН i – среднедневная потребность деталей на сборке изделий, шт/раб. дн.:

N ДН i = ,

,

где Др – число рабочих дней в плановом периоде, раб.дн/год (кв., мес.); Nm – число m-х (m=1,M) изделий, выпускаемых в плановом периоде, шт/год (кв., мес.); K im – количество i-х деталей, входящих в m-е изделие, шт/изд.

В данном курсовом проекте расчет Rопт не производится, ритм партии деталей для всех наименований деталей принимается равным 5, т.е. Ri1=Ri2=5.

В этом случае

nil = Ril Nдн i ,

где Ril – ритм запуска-выпуска партий деталей i-го наименования в l-м цехе.

Среднедневная потребность третьей детали определяется как Nдн i= 1310/251=5,3. Тогда размер партии для третьей детали будет nil = 5,3*5=27.

4.2. Расчёт длительности производственных циклов обработки партий деталей

Длительность производственного цикла обработки партии деталей определяется в рабочих днях по каждому цеху по формуле