Реферат: Организация поточного производства

Характер движения изделий по операциям производстваственного процесса

3.1. Непрерывно-поточные (все операции синхронизированы во времени, т.е. равны или кратны такту линий)

3.2. Прерывно-поточные (перерывы в ходе производственного процесса и невозможность синхронизировать технологические операции во времени)

4

Характер работы конвейера

4.1. С рабочим конвейером, когда операции выполняются без снятия изделия с конвейера

4.2. С распределительным конвейером, когда конвейер осуществляет доставку изделия на рабочее место, а операция выполняется со снятием изделия с конвейера

4.3. С непрерывно движущимся конвейером

4.4. С пульсирующим конвейером

Расчет количе оборудования поточной линии ведется по каждой операции технологического процесса:

![]() или

или ![]() ,

,

где ![]() — расчетное количество оборудования (рабочих мест) на i-й операции поточной линии;

— расчетное количество оборудования (рабочих мест) на i-й операции поточной линии;

tштi — норма штучного времени на i-ую операцию (в мин);

kзапi — коэффициент запуска детали на i-ю операцию.

Принятое количество оборудования или рабочих мест на каждой операции Wпi определяется путем округления расчетного их количе ![]() до ближайшего большего целого числа.

до ближайшего большего целого числа.

Коэффициент загрузки оборудования (рабочих мест) определяется как

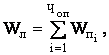

Количество оборудования (рабочих мест) на всей поточной линии

где Чоп - число операций технологического процесса.

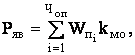

Явочное количество рабочих (Ряв) равно количеству рабочих мест на поточной линии с учетом многостаночного обслуживания:

где kмо -коэффициент многостаночного обслуживания;

где Рi - численность рабочих участка.

Общее число рабочих на поточных линиях определяется как среднесписочное:

где Рсп -среднесписочное число рабочих поточной линии, - процент потерь рабочего времени (отпуска, болезни и т.д.), dсм - количество смен.

Скорость движения конвейера (V):

- при непрерывном движении конвейера V=L / r;

- при пульсирующем движении конвейера V= L/ tтp,

где L - расстояние между центрами двух смежных рабочих мест, то есть шаг конвейера (м); tтp - время транспортировки изделия с одной операции на другую.

Задел — производственный запас материалов, заготовок или составных частей изделия для обеспечения бесперебойного протекания производственных процессов на поточных линиях.

Различают следующие виды заделов:

- технологический;

- транспортный;

- резервный (страховой);

- оборотный межоперационный.

Технологический задел (Zт) - детали (сборочные единицы, изделия), находящиеся непосредственно в процессе обработки:

где ![]() - число рабочих мест на каждой операции; ni - количество деталей, одновременно обслуживаемых на i-м рабочем месте.

- число рабочих мест на каждой операции; ni - количество деталей, одновременно обслуживаемых на i-м рабочем месте.

Транспортный задел (Zтр) -количество деталей, находящихся в процессе перемещения между операциями и расположенных в транспортных устройх.