Реферат: Отчет по общеметаллургической практике

Современное доменное производство предъявляет к железорудным материалам очень высокие требования. Шихтовые материалы должны иметь: высокое содержание железа, или минимальное содержание пустой породы; низкую концентрацию примесей; оптимальный размер куском (до 20 мм); достаточно высокую прочность; постоянный химический состав больших масс шихтовых материалов.

|

???????? ???? ? ?????? ??????, ?????????? ?????? ? ????? ??????????, ??? ??????? ?? ?????????? ? ???????????? ??????? ??????????????. ???? ??????? ?? ????? ???????????????? ?????????? ? ?????? ???????, ? ?????? ??????? ?????? ????????? ??????????: ????????? (SiO2), ???????? (Al2O3, CaO ? MgO). ?????? ???? ?????? ??????????????? ????, ??????? ???????????? ????????? ?????????????? ?? ??? ?????? ? ??????? ?? ??????? FeO, ????????? ? ?????????? ????. ??? ??????? ? ???????? ????, ??? ???? ?? ???????????????.

Основными операциями подготовки руд к плавке являются дробление, сортировка, обогащение, обжиг и спекание.

Целью обогащения руд является удаление пустой породы и повышения содержания железа. Обогащение получает все большее распространение. Для обогащения железных руд применяют промывку и магнитную сепарацию, которая состоит в помещении в магнитное поле достаточно измельченной руды; магнит притягивает частицы руды, содержащие оксид железа и обладающие магнитными свойствами от пустой немагнитной породы.

|

?????????? ????? ?????????? ??? ????? ???????????? ??????????? ?? ????? ???? ?????????? ??????????????? ? ???????? ????, ?.?. ??? ?? ???????????? ??????? ????????????????? ?????. ??????????? ?????? ?????? ?????? ???????????? ? ????? ??????? ????? ?????????? ???????? ???? ????????? ???????????.

Агломерационная шихта включает следующие компоненты:

1. Рудная часть (концентрат или руда 5-6 мм).

2. Топливо (мелкий кокс до 3 мм, иногда с добавкой каменного угля) содержание 36%.

3. Флюс 5-10% (известняк 0-3 мм, для того, чтобы в течение короткого периода агломерации он успел разложиться). За счет CaO улучшается работа доменных печей и уменьшается удельный расход кокса.

4. Добавки (колошниковая пыль, окалина и др.) Содержание менее 5%.

5. Возврат (мелкий агломерат от предыдущего спекания крупностью 0-6 мм). Содержание в шихте 20-30%.

6. Вода 5-8% для улучшения процесса грануляции мелких частиц шихты.

Эти материалы смешиваются и подаются в агломерационную машину. Она состоит из большого числа паллетспекательных тележек с отверстием в днище, двигающихся по направляющим рельсам. В загруженной паллете после зажигания газовыми горелками начинается горение топлива, причем фронт горения распространяется сверху вниз. Воздух просасывается сквозь слой шихты благодаря действию специальных вакуумных устройств – экспаустеров. Температура в слое шихты 1300-1600°С. В результате восстановления образуется:

? ???? ??????? Fe2SiO4 ???????? (t=1209?C) ? ????????? ????? ?????, ????????? ???? ??? ?????????? ?????????? ??????? ???????? ????? ? ????????? (????? ??????? ??????????????? ? ??????? ?????????).

Коксохимическое производство.

Топливо выполняет три основные функции:

1. Тепловую (источник тепла, необходимый для разогрева рудных материалов до высокой температуры, что обеспечивает интенсивное протекание химических реакций и плавление чугуна и шлака).

2. Физическую (обеспечивает высокую газопроницаемость столба шихты) => топливо должно быть твердым и кусковым материалом. С целью получения максимальног количества тепла при горении топливо должно иметь высокое содержание нелетучего углерода и минимальное количество золы. Так как восстановительный характер доменной плавки не позволяет гореть Н2 => необходимо высокое соотношение С:Н. Топливо должно содержать минимальное возможное количество примесей (в частности S).

3. Химическую (основной химический реагент-восстановитель Fe).

Этим условиям удовлетворяют в большей степени только два вида искусственно приготовленного топлива: древесный уголь и кокс.

Кокс, получающийся сухой перегонкой, при 1000-1200С без доступа воздуха, некоторых сортов каменных углей, называют коксующимся. При удалении летучих веществ в специальных коксовых печах происходит спекание, длительность которого составляет 15-20 ч. Перед коксованием уголь проходит подготовку, заключающуюся в измельчении в щековых дробилках до крупности зерна 2-3 мм, обогащении и смешивании. Спекшаяся пористая масса кокса при выделении газов растрескивается и распадается на куски. Выделяющийся газ собирается и направляется в химическое отделение, где из него извлекают такие ценные химические продукты как бензол, аммиак и др. После этого коксовый газ используют в качестве топлива.

Химический состав металлургического кокса в зависимости от месторождения угля составляет, %: [С]=80-90 зола 8-12; [S]=0,5-2 влага до 5; [Р] = 0,04 летучих 0,7-1,2.

Сталеплавильное производство.

В 1855г. Бессемер предложил продувать жидкий чугун в конвертере с кислой футеровкой, воздухом через днище.

В 1864г. братья Мартены осуществили плавку из чугуна и железного лома в отражательной регенеративной печи, в которой тепло отходящих продуктов сгорания использовалось для подогрева топлива и воздуха.

В 1879г. Томас разработал вариант конвертерного процесса, также для получения жидкой стали.

Мартеновский и конвертерный способы производства стали существуют и сегодня и составляют основу современной черной металлургии. Наряду с ними используются процессы электрометаллургии и спецэлектрометаллургии (ЭШП, ЭЛП, вакуумно-дуговой переплав и др.)

Кислородно-конвертерное производство.

В основе конвектерных процессов лежит обработка жидкого чугуна газообразным окислителем без подвода извне дополнительного тепла. Процесс выплавки осуществляется только за счет химической теплоты экзотермических реакций окисления примесей. Продувка чугуна производится сверху или через днище в специальных агрегатах-конвертерах. Конвертерную плавку характеризует высокая производительность за счет большой рациональной поверхности Ме-окислителя и высокой скорости окисления примесей. Применение технически чистого кислорода (не менее 99,5%) для продувки чугуна позволило за счет снижения содержания азота улучшить качество кислородно-конвертерной стали.

|

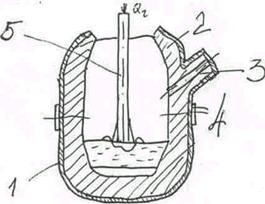

Схема КК представлена на рис. 1. Корпус КК 1 изготавливают из стальных сваренных в стыках листов. Корпус имеет среднюю цилиндрическую часть, глухое дно и симметричную сужающуюся горловину 2. У основания горловины расположено сталевыпускное отверстие 3. Такое расположение летки способствует лучшему отделению стали от шлака и уменьшает опасность восстановления [Р] при сливе Me. Конвертер может поворачиваться в вертикальной плоскости благодаря Рис.1 Схема КК.

поясу 4 с цапфами, расположенными в подшипниковых опорах. 02 обычно подается сверху через водоохлаждающую фурму 5. Подача сверху обусловлена образованием высокотемпературной реакционной зоны в месте вдувания 02 в Me. Фурма способна перемещаться вверх-вниз. Исходным материалом конвертерной плавки является жидкий чугун, лом-метал. часть шихты и шлакообразующие окислители. Перед загрузкой конвертер наклоняют, загружают Me лом, затем заливают чугун; конвертер приводят в вертикальное положение, опускают кислородную фурму и начинают продувку 02. Одновременно с началом продувки по мере ее проведения по специальному желобу загружают известь, железную руду и флюсы. Проникая в Me, 02 взаимодействует с Fe.

2Fe + 02 = 2FeO + Q

Образующийся FeO частично переходит в шлак, частично растворяется в Me и окисляет примеси, содержащиеся в чугуне. Одновременно с окислением примеси образуется шлак, скорость образования которого зависит от скорости растворения примеси. После окончания продувки и получения заданного содержания [С] конвертер поворачивают в горизонтальное положение, берут пробу и выпускают металл в ковш. Во избежание заполнения фурм жидким Me и выхода из строя перед установкой конвертера в вертикальное положение через фурмы пускают дутье, используя для этого какой-нибудь инертный газ.

Мартеновское производство.

Мартеновская печь является пламенной регенеративной печью. В рабочем пространстве печи сжигается газообразное или жидкое топливо. Верхнее строение мартеновской печи состоит из плавильного пространства, головок и вертикальных каналов. Плавильное пространство ограничено передней стенкой с завалочными окнами, задней стенкой с выпускным отверстием, снизу - подиной и откосами, сверху - сводом, с торцов - головками.

Через завалочные окна загружают шихту и дополнительные материалы, по ходу плавки удаляют и наводят шлак, берут пробы Me и шла-ка.