Реферат: Отчёт по практике на Минском фарфоровом заводе и в НИИСМе

глина огнеупорная Веселовского месторождения. Марка ВГО1ТГУ 21-25-203-81. Огнеупорность — не менее 1690 0С, потери при прокаливании не более 12%. Естественная влажность — не более 24%. Остаток на сите №0063 не более 0,8%. Массовая доля оксида железа не более 1,1%, суммы оксида железа и двуокиси титана не более 2,5%. Не допускается наличие примесей видимых невооружённым глазом;

глинозём. Марка ГК ГОСТ 6912. Не допускается наличие примесей, видимых невооружённым глазом. Содержание оксида железа не более 0,04 – 0,06%. Потери при прокаливании 0,2%. Содержание оксида Al – не менее 85 – 95%;

вяжущие гипсовые. Марки: Г5 – ВIII, Г6 – БIII (гипс орловский) ТУ21РСФСР 583 – 73, Г10 – БIII. Предел прочности образцов-палочек размером 40х40х16 мм в возрасте 2-х часов:

| МПа не менее | Г-5 | Г-6 | Г-10 |

| при сжатии | 5 | 6 | 10 |

| при изгибе | 2,5 | 3 | 4,5 |

Объёмное расширение не более 0,15%. Примеси нерастворимые в соляной кислоте не более 0,5%. Водопоглощение не менее 30%. Сроки схватывания, мин: начала не ранее 6, конец не позднее 30;

-

доломит кусковой для стекольной промышленности ГОСТ 23672. Массовая доля оксидов железа в пересчете на Fe2O3 % не более 7%. Не допускается наличие посторонних примесей;

-

песок кварцевый. Марки ОВС-0,2-В (1), ОВС-0,25-I (2), ОВС-0,3-В (3) ГОСТ 22551

| Массовая доля % | (1) | (2) | (3) |

|

SiO2, не менее | 99 | 98,5 | 98,5 |

| оксиды Al, не более | 0,4 | 0,6 | 0,6 |

| влаги в обожжённых | 0,5 % | ||

| влаги в необожжённых | 7 % | ||

Не допускается наличие посторонних примесей, видимых невооружённым глазом;

-

каолин обогащенный для керамических изделий. Марка КФ-1, КФ-2, КФ-3 ГОСТ 21286. Не допускается наличие примесей: массовая доля % оксида железа (не менее): КФ-1 — 0,6; КФ-2 — 0,8; двуокиси Ti (не более): КФ-1 — 0,4; КФ-2 — 0,5. Остаток на сите № 0063 — не более 0,5%. Водопоглощение образцов, обожжённых при 1350 0С в % не менее 6. Массовая доля влаги 12%;

-

декалькомания керамическая трафаретная ТУ 17 РСФСР 20-7738-83, ТУ 205 БССР 417-85. Должна иметь четкий рисунок, без помарок и искажений. При намокании бумаги — основа плёнки деколи должна легко сдвигаться на декорируемую поверхность. Листы деколи должны быть сухими и несмятыми. Хранить в вертикальном положении при Т = 18 – 20 0С и относительной влажности 55 – 65 %;

-

краски люстровые для фарфора, фаянса и стекла ТУ 17(888) РСФСР 20-7672-80. Внешний вид — тёмно-коричневая жидкость, Т обжига 790 – 810 0С. После обжига должны давать равномерную блестящую поверхность;

-

краски неглазурованные для изготовления тонкой керамики Дулёвского красочного завода ТУ РСФСР 20-3945-83. Цвет и оттенок краски должен соответствовать цвету и оттенку эталона. Влажность сухого порошка краски — не более 0,25 – 0,5%. Обожжённые на изделиях краски должны обладать кислотоустойчивостью к действию 3 – 4%-ой CH3COOH при комнатной температуре;

-

краски глазурованные Дулёвского красочного завода ТУ 17 РСФСР 20-4038-80. Влажность порошка — не более 0,5%. Дисперсность не более 0,5%. Цвет и оттенок должен соответствовать эталону на палитре завода изготовителя.

5.4 Технологическая схема производства фарфоровфх изделий

5.4.1 Первичная обработка сырья

П ервичная обработка сырьевых материалов на заводах осуществляется в разных помещениях. Рациональнее всего эту работу организовать на складе сырья или в помещении, примыкающем к складу. Тогда будут сокращены лишние перевалки и облегчено удаление отходов; станет более возможной механизация транспортировки материалов в массозаготовительный цех (МЗЦ).

ервичная обработка сырьевых материалов на заводах осуществляется в разных помещениях. Рациональнее всего эту работу организовать на складе сырья или в помещении, примыкающем к складу. Тогда будут сокращены лишние перевалки и облегчено удаление отходов; станет более возможной механизация транспортировки материалов в массозаготовительный цех (МЗЦ).

Складское хозяйство должно быть поставлено так, чтобы были предотвращены малейшие возможности смешения и загрязнения поступивших сырьевых материалов. В связи с этим на заводах должны быть соответствующие складские помещения с таким количеством отсеков, которые позволяли бы раздельно хранить каждый вид сырья и вспомогательных материалов. Кроме того, склад должен быть оснащен соответствующими механизмами для выгрузки сырья, его первичной обработки и транспортировки в МЗЦ.

Сортировку глинистых материалов производят вручную. В результате из материала удаляют куски, содержащие скопления красящих окислов.

Тщательно отсортированные глинистые материалы дробят на мелкие куски . Здесь чаще всего применяют зубчатые валки и ножевые глинорезки (стругачи). Зубчатые валки состоят из двух валков снабженных зубьями . Валки вращаются навстречу один другому с разными скоростями. Вследствие разницы в скоростях, один из валков, вращающийся медленнее, задерживает куски глины, в то время как другой увлекает их с большой скоростью. Таким образом, куски в процессе дробления поворачиваются, отчего производительность машины повышается.

Ножевая глинорезка (используется на минском фарфоровом заводе), в отличие от зубчатых валков, не дробит, а режет глину; в этом ее важное преимущество. На глинорезке можно измельчить как сухие, так и мерзлые и влажные глины; зубчатые же валки в процессе работы забиваются влажной глиной. Различают стругачи вертикальные и горизонтальные. Более производительными являются последние. Производительность зубчатых валков, в зависимости от их размеров и характера глин, достигает 4—15 т/ч, а стругача — 2,5—18 т/ч.

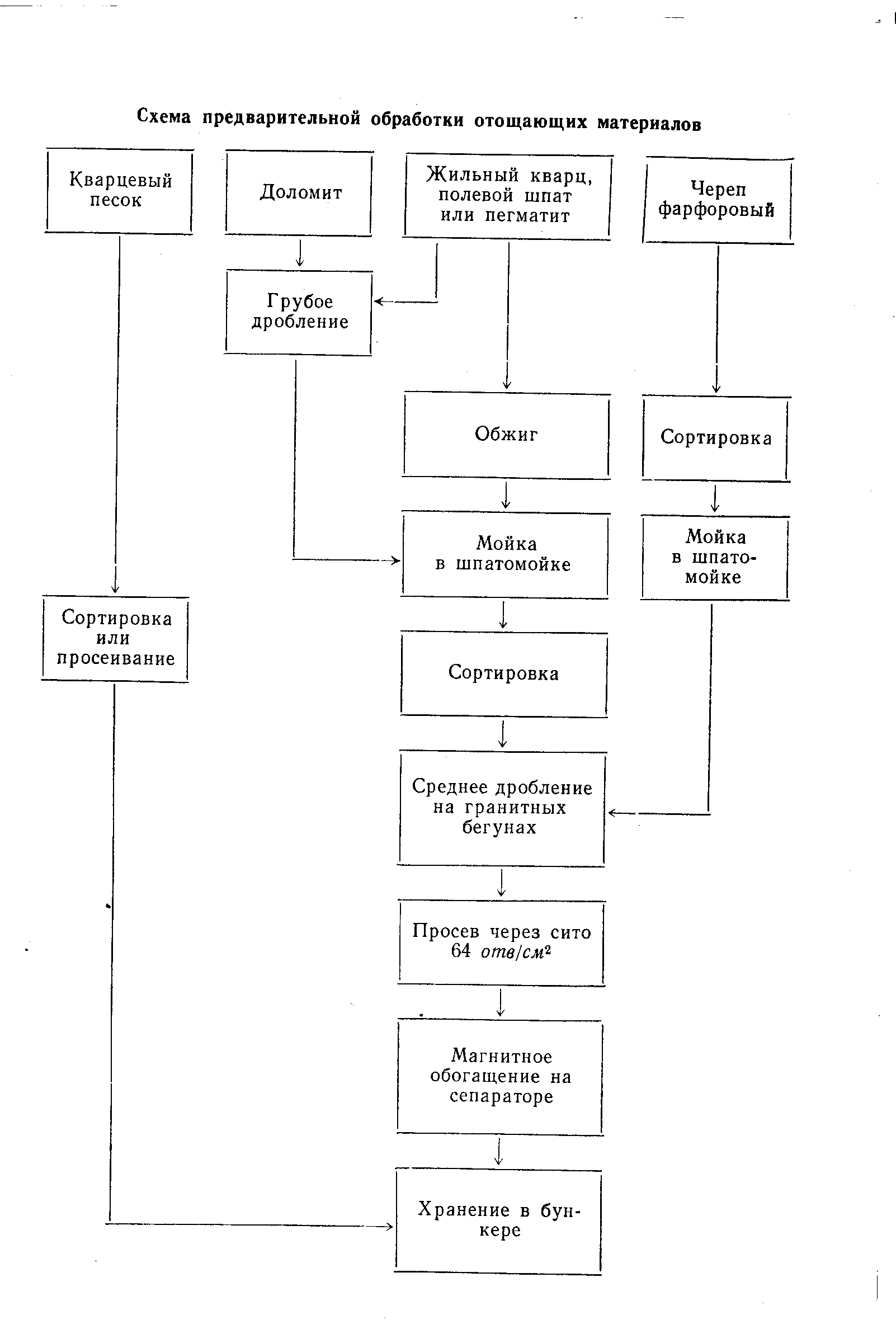

Параллельно с обработкой глинистых материалов производят также обработку и каменистых материалов. Первичную обработку таких материалов, как жильный (кусковой) кварц, полевой шпат или пегматит, начинают либо с грубого дробления, либо с предварительного обжига. Практически эти две операции друг друга исключают: обожженные материалы часто подают на тонкое измельчение без бегунного дробления. Грубое дробление каменистых материалов производят на щековой дробилке. Величина кусков материала, подаваемых на дробление, зависит от габарита дробилки. На дробилках, применяющихся в тонкокерамической промышленности, материал подают в виде кусков (200—250 мм в поперечнике). Куски, превышающие этот размер, до подачи на дробление должны быть расколоты кувалдой вручную.

Каменистые материалы сортируют, чтобы удалить из них вредные минеральные примеси, чаще всего слюды, хлориты, афиболы и другие железо-магнезиальные силикаты, а также окислы железа. Эти примеси при обжиге фарфора расплавляются с образованием шлаковых выплавок, понижающих декоративное качество художественного фарфора. Сортировку сырьевых материалов обычно производят вручную на складе..

Все каменистые материалы после сортировки, а также череп фарфоровый после мойки подвергают бегунному измельчению (среднему дроблению). На бегунах материал измельчается под парой катков из гранита или кварцита, катящихся по поду. Материал подают на бегуны механизированным способом. Размер кусков загружаемого материала не должен превышать 75—100 мм.

На Минском фарфоровом заводе сырьё доставляется автотранспортом. Каолин поступает после мокрого обогащения и содержит электролиты и коагулянты, которые могут негативно отозваться на качестве фарфоровых изделий, поэтому он предварительно подвергается отмывке в мешалках, а затем фильтруется на рамных фильтр прессах до влажности 20-23 %. Кварцевый песок проходит просев, а при влажность более 5% и сушку в сушильном барабане, а затем загружается в бункера. Пегматиты поступают на Минский фарфоровый завод обогащенными и сразу загружаются в бункера. Фарфоровый череп дробится в щековых дробилках, а затем поступает в бункер запаса.

5.4.2 Приготовление формовочных масс и литейного шликера

На Минском фарфоровом заводе приготовление формовочных масс, литейного шликера и глазури ведется в соответствии со следующей рецептурой:

|

Наименование материала |

Формовачная масса |

Литейный шликер |

К-во Просмотров: 381

Бесплатно скачать Реферат: Отчёт по практике на Минском фарфоровом заводе и в НИИСМе

|