Реферат: Повышение служебных свойств трубной стали контролируемой прокаткой

Содержание

Введение

1. Состояние мирового и отечественного производства стальных труб

2. Виды труб для магистальных трубопроводов

3. Получение трубной стали контролируемой прокаткой

4. Служебные свойства трубных сталей и способы их повышения

Вывод

Список используемой литературы

Введение

Современной тенденцией на рынке горячекатаного проката является расширение его номенклатуры при одновременном ужесточении требований по качеству продукции. В полном объеме удовлетворить эти требования возможно путем комплексного подхода к определению технологических параметров производственного процесса.

К параметрам технологии контролируемой прокатки с последующим ускоренным охлаждением относят режим и температуру нагрева металла под прокатку, температуру начала прокатки, величину суммарной деформации, схему прокатки в черновой группе клетей, подстуживание раската на промежуточном рольганге, температуру окончания прокатки в чистовой группе клетей, а так же режим охлаждения на отводящем рольганге. Разрабатывая рациональные температурно-деформационные режимы прокатки, необходимо определять статистические зависимости, описывающие потребительские свойства готовой продукции /1/.

Развитие технологии контролируемой прокатки обусловлено переходом к использованию трубопроводов в условия низких температур, на больших глубинах и агрессивных средах, а в ряде случаев и с учетом влияния разрушающих воздействий. В зависимости от места прокладки к служебным свойствам труб предъявляют различные требования. Вид, конструкция, химический состав транспортируемой среды так же оказывает большое внимание на выбор соответствующих сталей.

1. Состояние мирового и отечественного производства стальных труб

В настоящее время производственные мощности стальных труб в мире оцениваются примерно в 90 млн. т. и объединяют более 500 трубных компаний, имеющих более 900 производственных площадок /3/.

За последние годы лидирующие позиции в производстве стальных труб занимает Китай с устойчиво высокими темпами роста (более 12%), что позволяло за пять лет удвоить производство труб в этой стране, достигнув уровня выпуска ~ 22 млн. т/год.

Для трубного производства в России последние годы характерны постоянно растущим спросом рынка на трубную продукцию, особенно в период 2005-2007 гг. В 2008 г. основные тенденции производства стальных труб в России, характерные для 2007 г., сохранились. По прогнозам, потребление стальных труб в России на 2010 г. достигнет 10.5 млн. т.

Доля сварных труб в общем объеме их выпуска в России, а так же Китае, Германии, Франции находится на одном уровне (53-58%), что свидетельствует о рациональной структуре производства труб в России.

В настоящее время Россия является крупнейшим мировым производителем и потребителем стальных труб, занимая третье место после Китая и Японии.

2. Виды труб для магистральных трубопроводов

В мировой практике применяют следующие виды труб для магистральных трубопроводов /5/:

1. Бесшовные магистральные трубы изготавливают диаметром от 25 до 710 мм с толщиной стенки 3-100 мм из круглых непрерывнолитых слитков.

Бесшовные магистральные трубы применяют для прокладки трубопроводов на большой глубине. Бурильные, обсадные и насосно-компрессорные трубы используют для бурения месторождения газа и нефти.

К бесшовным трубам предъявляются следующие требования: стабильно узкий диапазон значений придела текучести, высокая вязкость, высокие коррозионные свойства, хорошая свариваемость и высокая сопротивляемость знакопеременным нагрузкам на изгиб. Эти требования обеспечиваются химическим составом сталей с низким значением углеродного эквивалента и низким содержанием углерода, наличие марганца, хрома, меди и никеля - легирующих элементов, а также ниобия и титана - микролегирующих элементов.

2. Спиральные трубы большого диаметра изготавливают диаметром 355-2540 мм с толщиной стенки 4.5-23 мм.

Спиральные трубы используют для магистральных трубопроводов в Африке, Азии, на Ближнем Востоке, в Германии, Перу, Канаде.

К спиральным трубам предъявляют следующие требования: высокая точность труб по овальности, высокое качество сварного шва, стабильно узкий диапазон значений придела текучести, высокая вязкость, высокие коррозионные свойства, хорошая свариваемость и высокая сопротивляемость знакопеременным нагрузкам на изгиб.

3. Прямошовные трубы изготавливают диаметром в диапазоне от 508 до 1626 мм и толщиной стенки от 7 до 41 мм.

Прямошовные трубы используются чаще, так как у них более короткий сварной шов. Требования к качеству аналогичны, что и у спиральных трубопроводов.

3. Получение трубной стали контролируемой прокаткой

Контролируемая прокатка - разновидность термомеханической обработки, она представляет собой обработку металла давлением, регламентируемую определенной температурой окончания прокатки (~ 800 - 850°С) и заданной степенью обжатия (15 - 20%) в последних пропусках.

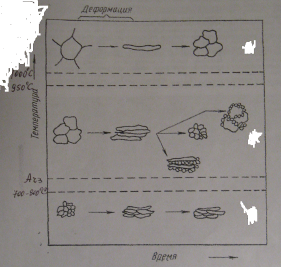

Основной принцип контролируемой прокатки заключается в измельчении аустенитного, а соответственно и ферритного зерна, что приводит к одновременному повышению прочности и вязкости стали. Решающая роль при этом отводится температурным условиям процесса. При ограничении деформации в аустенитной области можно выделить три диапазона температуры в соответствии с ее влиянием на структуру стали (рисунок 1). Выше 1000 Сº: образование крупных рекристаллизованных зерен аустенита, которые при полиморфном превращении, образуют грубую структуру феррита и структуру верхнего бейнита.1000 - 900 Сº: аустенит измельчается повторяющейся рекристаллизацией, в результате образуется мелкозернистый феррит. Ниже 900 Сº: получение мелкозернистой ферритной структуры /2/.

Рисунок 1 - Схема изменений в аустените в процессе контролируемой прокатки.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--