Реферат: Принципы расчета и анализа длительности производственного цикла сложного процесса

Однако в единичном и серийном производствах, где за каждым рабочим местом закрепляется выполнение нескольких операций и где преобладает последовательный вид движения предметов труда, с ростом размера партии увеличивается степень нарушения принципа непрерывности, поскольку увеличивается время пролеживания каждой сборочной единицы, т.е. увеличивается длительность производственного цикла изготовления партии изделий, количество сборочных единиц, находящихся в заделе и на хранении (т.е. незавершенное производство). Кроме того, возрастает потребность в площадях для хранения изделий и в материальных ценностях, одновременно необходимых для производства.

Эти противоположные факторы, связанные с реализацией одного принципа (партионности) и нарушением другого принципа (непрерывности), с увеличением партии изделий требуют определения такого ее размера, при котором сочетание экономии от реализации первого принципа и потерь от нарушения второго, было бы наиболее рациональным с экономической точки зрения. Такой размер партии принято называть экономически оптимальным.

Определение оптимального размера партии изделий является одним из важнейших календарно - плановых нормативов при организации серийного производства, так как все остальные календарно-плановые нормативы устанавливаются на партию предметов труда.

Формул для расчёта оптимального размера партий изделий, основанных на сопоставлении экономии и потерь, предложено различными авторами много. Однако, в силу большой трудоёмкости расчетов, эти формулы не получили широкого применения. На заводах обычно пользуются упрощенным методом расчета, исходя из приемлемого коэффициента потерь рабочего времени на переналадку и текущий ремонт рабочих мест (![]() ).

).

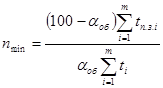

Величина этого коэффициента обычно принимается в пределах от 0, 02 для крупносерийного и до 0,1 для мелкосерийного и единичного производств (или от 2 до 10 %). Задаваясь для определённых производственных условий величиной данного коэффициента aоб , можно определить число изделий в партии по формуле

(1)

(1)

Полученный результат рассматривается как минимальная величина партии изделий. За максимальную величину можно принять месячную программу выпуска изделий (сборочных единиц)

Применительно к рассматриваемому примеру получим

![]()

![]() 86 шт ; Nmax = NB =700 шт.

86 шт ; Nmax = NB =700 шт.

Таким образом, в результате проведенных расчетов получаем пределы нормального размера партии изделий

nmin £nн £nmax

Предельные размеры партии изделий корректируются исходя из минимального размера. Корректировка начинается с установления удобопланируемого ритма (Rp) - периода чередования партий изделий. Если в месяце 20 рабочих дней, то удобопланируемыми ритмами будут 20; 10; 5; 4; 2; 1; если в месяце 21 день, то такими ритмами будут 21; 7; 3; 1; если 22 дня, то 22; 11; 2; 1.

Период чередования партий изделий рассчитывается по формуле

![]() (2)

(2)

где Dр – число рабочих дней в месяце, Nр – месячная программа изготовления изделий, шт.

Применительно к рассматриваемому примеру получим

![]() 2,58 дн.

2,58 дн.

Если по расчету получается не целое число, то из ряда удобопланируемых ритмов выбирается ближайшее целое число, т. е. принятое значение периода чередования (Rпр).

Из удобопланируемых ритмов : 21 ; 7 ; 3 ; 1 - выбираем ближайшее значение Rпр = 3 дн .

Далее в соответствии с принятым периодом чередования корректируется размер партии изделий по формуле

![]() (3)

(3)

По рассматриваемому примеру : ![]() 100 шт

100 шт

Выполняется условие 86 < 100 < 700

Нормальный размер партии изделий должен быть кратным месячной программе выпуска (запуска) изделий.

Расчет количества партий в месяц (Х) производится по формуле

![]() партий (4)

партий (4)

По рассматриваемому примеру: Х = 700 / 100 =7 партий

Результат расчёта оптимального размера партии изделий заносится графу 6, табл. 1.

Расчёт длительности операционного цикла партии изделий по каждой i-й операции ведётся по формуле