Реферат: Производство заготовок валов

I - чугунная летка; 2 -горн; 3- фурма; 4- заплечики;

5 -распар; 6 -шахта; 7 -колошник; 8- засыпной аппарат;

9 -шлаковая летка

Для выплавки 1 т чугуна расходуется 1,8 т офлюсованного агломерата, 500 кг кокса.

Печь загружают шихтовыми материалами по мере необходимости, непрерывно подают воздушное литье и удаляют доменные газы, периодически выпуская чугун и шлак.

Шихтовый материал загружает при помощи засыпного аппарата, шихту задают отдельными порциями по мере опускания протравляемых материалов. Навстречу им снизу вверх движется поток горячих газов, образующихся при сгорании топлива.

Горение топлива. В районе воздушных фурм происходит полное сгорание кокса: C + O2 = + Q и природного газа: CH4 + +2O2 =CO2 + 2H2 + Q. В фокусе горения температура 1800-2000°С. Продукты сгорания взаимодействуют с раскаленным коксом: CQ2 + C = 2CО-Q; H2 О(пар) + С(кокс) =Н2 +СО - Q . Образуется смесь восстановительных газов, в которых СО - главный восстановитель железа из его оксидов

Восстановление железа в доменной печи

Восстановителями являются оксид углерода CO2, твердый углерод и водород. Восстановлена твердым углеродом - прямое, газами - косвенное.

Косвенное восстановление происходит за счет углерода по реакции в шахте печи: 3Fe2 О3 + CO=2Fe2 О4 + CO2 + Q, Fe3 О4 + СО=3FeО+C02 -Q, FeO+CO=Fe+CO2 +Q. За счет СО и H2 восстанавливаются все высшие оксиды железа до низшего и 40-6О% металлического железа.

Прямое восстановление происходит твердым углеродом при температуре 950-1000° в зоне распара печи: FeO+ Cтв =Fe + CO-Q.

В доменной печи железо восстанавливается почти полностью. Потери со шлаком - 0,2-1%. Образование металлического железа начинается при 400-500°С (в верхней части шахты печи) и заканчивается при 1300-1400°С (в распаре,). В шахте печи наряду с восстановлением железа происходит его науглероживание по реакции: ЗFе + 2СО=Fe3 С + CO2 + Q, и образуется сплав железа с углеродом. С повышением содержания углерода (1,8–2%) температура плавления понижается до 1200-150°С. Стекая каплями в горн, расплав смывает куски раскаленного кокса и дополнительно науглероживается. При отекании сплава в горн в нем растворяются восстановленные Мn, Si, образуя сложный железоуглеродистый сплав - чугун (3,7-4% С). Его конечный состав устанавливается в горне и зависит от состава, свойства и количества шлака. Закись марганца MnO восстанавливается только прямым путем - твердым углеродом при 1100°С по реакции: МnО + С=Мn+СО-Q. Восстановление кремния из SiO3 - по реакции: SiO2 +2C=Si+CO-Q при I450°C. Фосфор восстанавливается СО, водородом, а также твердив углеродом.

Значение шлака очень велико, его состав и свойства определяют конечный состав чугуна. В районе распара образуется первичный шлак. При стенании вниз и накоплении в горне шлак существенно изменяет состав: в нем растворяются SiO2 , Al2 O3 . Для выплавки передельных чугунов, литейных и других всегда подбирают шлаковые режимы (исходя из определенных свойств получаемого чугуна). При выплавке передельного чугуна состав шлака: 40-50% СаО; 38-40% SiO2 ; 7-I0% Al2 O3 .

Продукты доменной плавки: передельный чугун, литейный чугун, доменные ферросплавы, шлак, колошниковый газ

Производство стали

Для производства высококачественных легированных сталей используют два основных способа: кислый мартеновский процесс и выплавка в электродуговых печах.

В мартеновских печах при выплавке легированных сталей, когда в ванну вводят значительное количество ферросплавов, охлаждается металл. Из-за трудности нагрева металлической ванны количество одновременно присаживаемых ферросплавов ограничивают 3% массы металла. Поэтому высоколегированные стали, за редким исключением, в мартеновских печах не выплавляют. Избегают выплавлять и стали с повышенным содержание тугоплавких элементов (вольфрам, молибден). Кроме этих недостатков, данный процесс обладает другими: экологические, опасность разрушения при охлаждении печи. В настоящее время, по ряду определенных причин, от данного способа получения стали отказываются.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сталей и сплавов.

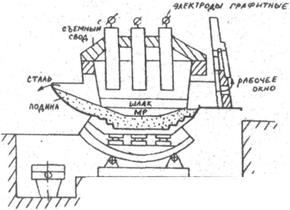

Нам необходимо получить высококачественную легированную сталь 36Х2Н2МФА, где "36" - среднее содержание углерода в сотых долях процента. Такую сталь целесообразнее получить в электродуговых печах (рис.3)

Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Исходные материалы: передельный чугун и стальной лом (скрап), железная руда, окалина (источник О2 ), флюс-известняк - в основных печах, кварцевый песок - в кислых, топливо (электрический ток).

|

|

Рис.3. Схема электродуговой печи

Печь питается трехфазный переменный током и имеет три цилиндрических электрода из графитизированной массы. Между электродами и металлической шихтой под действием тока возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 160-600 В, сила тока 1-1О кА. Во время работы печи длина дуги регулируется автоматически, путем перемещения электродов. Стальной кожух печи футерован огнеупорным кирпичом.

Печь загружают при снятом своде. Печь может наклоняться в сторону загрузочного окна и летки.

Производят плавку не углеродистой шихте. В печь загружают стальной лом – 90%, чушковый передельный чугун – до 10%, электродный бой, кокс, известь – 2-3%.

Опускают электроды и включают ток. При плавлении металл накапливается на поддоне печи. Во время плавления шихте кислородом воздуха, оксидами шихты и окалины окисляется железо, кремний, фосфор и частично углерод. Оксид кальция из извести и оксиды железа образуют основной железистый юлах, способствующий удалению фосфора из металла.

После нагрева металла и шлака до температуры 1500-1540o C в печь загружают руду и известь и проводят период "кипения"; происходит дальнейшее окисление углерода. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют шлак из печи. Затем удаляет серу и приступают н раскислению металла, доведению химического состава до заданного. Раскислёние проводит осаждением и диффузионным методом. После удаления шлака в печь подают силикомарганец и силикокальций - раскислители. Затем загружают известь, плавиковый шпат и шамотный бой. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят раскислительную смесь, углерод кокса и кремний ферросилиция, восстанавливают оксид железа в шлаке, содержание его в шлаке ниже, и кислород из металла переходит в шлак. По мере раскисления и понижения содержания FеО шлак становится белым. Раскисление под белым шлаком длится 30-60 мин.

Для определения химического состава металла берут пробы, затем в печь вводят легирующие элементы в виде ферросплавов для получения заданного химического состава металла. Порядок ввода определяется сродством легирующих элементов к кислороду. Конечное раскисление выполняют алюминием и силинокальцием и выпускают металл из печи в ковш, из которого его разливают в изложницы.

При использовании дуговых печей большой вместимости выплавка высококачественной конструкционной стали выполняется с использованием специальных технологий: вакуумирование стали, внепечная обработка синтетическим известково-глиноземистым шлаком, продувка аргоном и т.д.