Реферат: Расчет стекловаренного цеха

Рисунок 4.1. – щокова дробарка

Для тонкого помелу використовують молоткові дробарки та кульові млини.

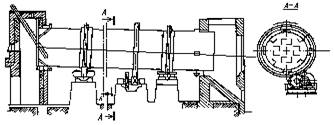

а б

а – молоткова дробарка б–схема кульового млина.

Рисунок 4.2. – устаткування для помелу.

Сушіння. Сушінню піддають пісок, крейду, вапняк, доломіт, сульфат натрію, при умові, що їх вологість більша, ніж потрібно для складання шихти.

Температури сушіння різних матеріалів відрізняються. Температура сушіння піска становить 700-8000 С. Температура сушіння крейди, доломіту та вапняку не повинна перевищувати 4000 С тому, що при більш високих температурах починається термічна дисоціація цих матеріалів. Матеріали вапнякової групи сушаться гірше ніж пісок, тому продуктивність сушильних пристроїв в яких їх сушать значно менше.

Зволожений сульфат натрію часто висушують засобом добавки соди, яка поглинає і зв’язує гігроскопічну вологу сульфату. Якщо вологість сульфату перевищує 20%, то його сушіння дуже важке тому, що при 32.40 С мірабіліт розплавлюється у власній кристалізаційній воді і цей розплав прилипає до стінок сушарень. Тому його подають в зону з температурами 650-7000 С, тоді поверхневий шар зерен швидко висушується і вони не прилипають до стінок сушарень.

Рисунок 4.3. - прямоточний сушильний барабан

Просівання. Всі сировинні матеріали просіюють. використовують сита-бурати, вібраційні грохоти.

Транспортування. Для транспортування сировинних матеріалів використовують ковшові елеватори, скіпові підіймачі, конвеєри стрічкові. Технологія одержання пляшки включає наступні технологічні процеси: підготовка сировинних матеріалів, дозування компонентів та змішування шихти, завантаження шихти у скловарну піч, варіння скломаси, вироблення скломаси та формування виробів, поверхневе зміцнення, відпал, контроль якості отриманих виробів, пакування та транспортування до складу готової продукції.

Розглянемо процес підготовки сировини більш докладніше.

4.2.1. Лінія підготовки піску

Пісок поступає на склад у залізничних вагонах. Вагони розвантажують за допомогою механічного розвантажника, та переміщують грейферним краном у відділення його зберігання. З цього відділення пісок поступає на сушіння до сушильного барабану. Температура газів на вході в барабан, для сушіння піскутемпература ення пісок поступає на сушіння до сушильного барабану. трічковий конвеєр, аякий висипают ньому устаткуванням для становить 800-9000 С, а на виході – 160-2000 С. Відпрацьовані гази відсмоктуються ексгаустером через розвантажувальну камеру у мультициклон, де осаджується пил. На виході з барабану пісок має температуру близько 900 С, і для його подальшого транспортування його охолоджують у трубчастих холодильниках. Після просушування пісок подається на просіювання, та магнітну сепарацію, а потім у бункери вагової лінії.

4.2.2. Лінія підготовки доломіту

З відповідних відсіків складу крупно кусковий доломіт поступає у приймальний бункер щокової дробарки. Куски матеріалу після дроблення мають розмір 4-7 см. Подрібнений доломіт поступає на сушіння у сушильний барабан, де він висушується до остаточної вологості 0,1-1%. Для запобігання термічної дисоціації доломіту його сушать при температурах не вище 4000 С. Для помелу доломіту можна використовувати м