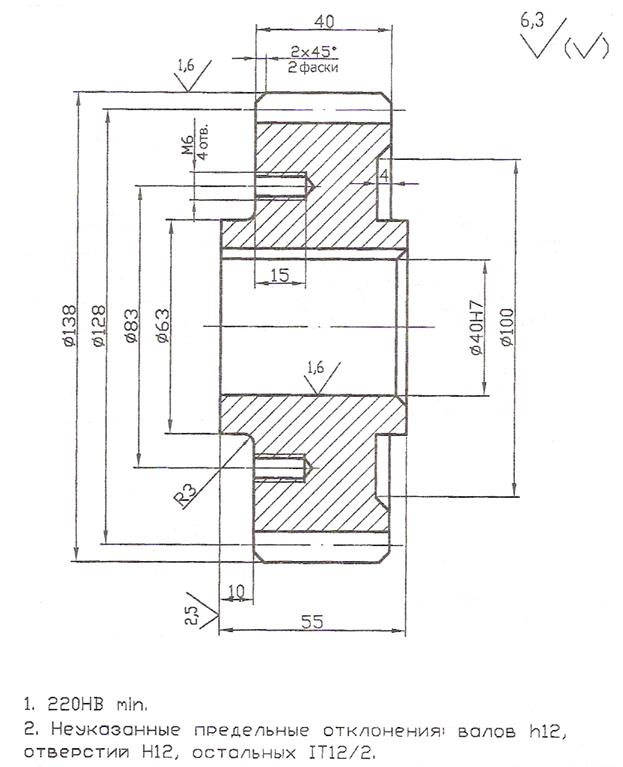

Реферат: Разработка технологического процесса изготовления шестерни

ВВЕДЕНИЕ. 2

1 АНАЛИЗ МАТЕРИАЛА ДЕТАЛИ.. 3

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ.. 5

2.1 Общая характеристика цементации. 5

2.2 Характеристика газовой цементации. 7

2.3 Термическая обработка стали после цементации и свойства цементованных деталей. 8

2.3.1 Характеристика закалки. 8

2.3.2 Характеристика низкого отпуска. 10

2.4 Технологический процесс термической обработки зубьев вала-шестерни12

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.. 13

|

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Металловедением называется наука, устанавливающая связь между составом, структурой и свойствами металлов и сплавов и изучающая закономерности их изменения при тепловых, химических, механических, электромагнитных и радиоактивных воздействиях.

Все металлы и сплавы принято делить на две группы.

Железо и сплавы на его основе (сталь, чугун) называют черными металлами, а остальные металлы (Be, Mg, Al, Ti, V, Cr, Mn, Co, Ni, Cu, Zn, Zr, Nb, Mo, Ag, Sn, W, Au, Hg, Pbи др.) и их сплавы – цветными.

Современное машиностроение характеризуют непрерывно растущая энергонапряженность, а также тяжелые условия эксплуатации машин. Такие условия работы машин предъявляют к материалам особые требования. Для удовлетворения этих требований создано много сплавов на основе различных металлов.

В современной технике широко применяют стали, обеспечивающие высокую конструктивную прочность, и сплавы, которые остаются прочными при высоких температурах, вязкими при температурах, близких к абсолютному нулю, обладающие высокой коррозионной стойкостью в агрессивных средах или другими физико-химическими свойствами.

Число новых сплавов непрерывно растет.

В специальном машиностроении все шире применяют так называемые композиционные материалы, сплавы с памятью формы и т.д.

За последние годы достижения материаловедения обеспечили небывалый прогресс в разработке конструкционных и инструментальных материалов в различных областях техники. Исследования реальной структуры твердых тел показали принципиальную возможность получения сплавов с прочностью, приближающейся к теоретической, определяемой прочностью межатомных связей.

1 АНАЛИЗ МАТЕРИАЛА ДЕТАЛИ

1 АНАЛИЗ МАТЕРИАЛА ДЕТАЛИ

В курсовой работе назначена марка материала для изготовления- сталь 15Х2НГТА.Это означает, что в стали содержится 0,15 %углерода,2% хрома,1% никеля,1 % марганца,1 % титана, сталь высококачественная, т.е. в ней содержится уменшенное количество примесей фосфора и серы.

Наличие хрома повышает прочность, коррозионную стойкость, прокаливаемость (при этом пластичность и вязкость падают).

В хромистых сталях в большей степени развивается промежуточное превращение и при закалке с охлаждением в масле, выполняемой после цементации, сердцевина изделия имеет бейнитное строение. Вследствие этого хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине

Никель находится только в твердом растворе и повышает коррозионные свойства сталей, а также прочность и вязкость.

Марганец и никель являются аустенизаторами, т.е. растворяясь в железе, расширяет область аустенита.

Метод упрочнения(термообработки):цементация (газовая).

|

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

В качестве способа термической обработки зубьев принимаем газовую цементацию с последующей закалкой и низким отпуском.

2.1 Общая характеристика цементации

Цементацией называется процесс насыщения поверхностного слоя стали углеродом. Различают два основных вида цементации: твердыми углеродосодержащими смесями (карбюризаторами) и газовую. Целью цементации является получение твердой и износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8÷1,2% и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают и предел выносливости.

Для цементации обычно используют низкоуглеродистые стали 0,1÷0,18% С. Для крупногабаритных деталей применяют стали с более высоким содержанием углерода (0,2÷0,3%). Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

Для цементации детали поступают после механической обработки нередко с припуском на шлифование 0,05÷0,10 мм. Во многих случаях цементации подвергается только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02÷0,04 мм), которую наносят электролитическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, и др.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--