Реферат: Реализация хладоресурса углеводородных топлив в силовых и энергетических установках

Объем и структура работы

Диссертация состоит из введения, шести глав, заключения и списка использованной литературы. Содержание диссертации изложено на 250 страницах машинописного текста, содержит 9 таблиц, 54 рисунка. Список использованной литературы включает 212 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации и дан краткий обзор содержания глав диссертации.

В главе 1 представлено состояние проблемы и сформулированы цели и основные задачи исследования, его научная новизна и практическая значимость. Отмечено, что при реализации хладоресурса топлив возможны ограничения по температуре нагрева, накладываемые термической стабильностью топлива и давлением насыщенных паров.

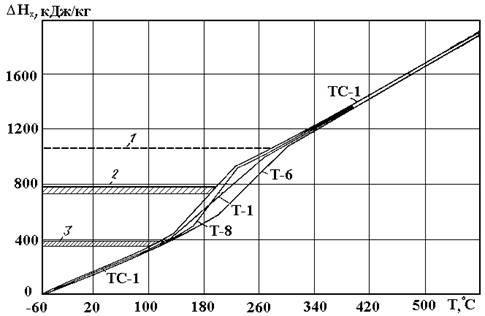

Физический хладоресурс стандартных углеводородных топлив вследствие небольших значений теплоемкости, относительно невелик, и при нагреве до температуры начала кипения не превышает 500-600 кДж/кг (Рис.1). Реализация теплоты парообразования и перегрев до 400о С позволяет достичь хладоресурса до 1300-1400 кДж/кг, однако увеличение предельных температур нагрева топлив осложняет процесс теплообмена тем, что на поверхности образуются коксоотложения, которые влияют на теплопередачу как за счет роста термического сопротивления стенки, так и за счет влияния на теплоотдачу вследствие изменения состояния поверхности. Одним из основных факторов, определяющих процесс образования кокса, является жидкофазное окисление топлив растворенным в них кислородом.

Рис.1. Хладоресурс топлив D Нх в зависимости от температуры Т при Р=0.1 МПа:

1 –хладоресурс топлива Т-6, соответствующий максимальной температуре применения;

2 –хладоресурс топлива РТ, Т-8, соответствующий максимальной температуре применения;

3 –хладоресурс топлива Т-1, ТС-1, Т-2, соответствующий максимальной температуре применения.

Анализ показывает, что образование отложений является весьма сложным процессом, зависящим как от кинетики химических превращений, так и от внутренних характеристик течения и теплообмена, которые в свою очередь могут во многом определяться структурой и свойствами самих отложений.

Значительный прирост хладоресурса и работоспособности может быть достигнут при перегреве топлив за счет использования эндотермического разложения топлив в паровой фазе. Суммарный хладоресурс углеводородных топлив при нагреве до 700-800 о С может достигать значений 2500-4000 кДж/кг. Однако вместе с тем следует отметить, что процессы, происходящие в топливах в области высоких температур, практически не изучены. Кроме того, при фазовых превращениях и деструкции топлив в силовых, энергетических и технологических установках происходит образование смоло- и коксоотложений, которые в свою очередь приводят к росту гидравлического сопротивления трубопроводов и термического сопротивления стенок. Образование кокса в топливных коллекторах и форсунках камер сгорания, прежде всего, отрицательно сказывается на ресурсе и надежности агрегатов и установок, в связи с чем при разработке последних стремятся снизить интенсивность образования коксоотложений. Работы в этом направлении в настоящее время носят чисто эмпирический характер и не опираются на научные представления о механизме образования коксоотложений при течении нагреваемых топлив (горючих) в узлах и каналах аппаратов.

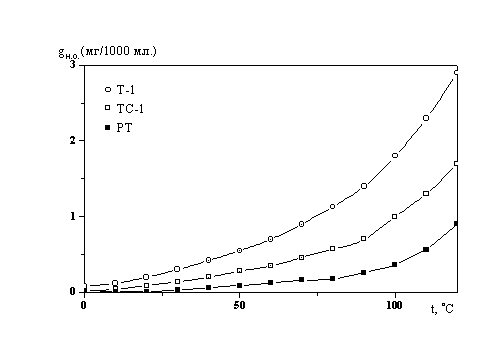

В главе 2 приведены экспериментальные установки для изучения закономерностей образования отложений в условиях жидкофазного окисления углеводородных топлив. Отмечено, что образование низкотемпературных отложений, которые в основном отмечаются на стенках складских топливных резервуаров, фильтрах тонкой очистки заправочных средств, а также в топливных системах самолетов на фильтрах тонкой очистки, деталях топливоподающей аппаратуры и в топливомасляных радиаторах могут забивать фильтры, нарушать работу топливорегулирующей аппаратуры и снижать эффективность охлаждения двигателей и теплообменных аппаратов. Обнаружено, что механизм окисления топлив меняется при достижении температур 110 ¸ 130 о С. На рисунке 2 представлены данные по образованию нерастворимых осадков при хранении топлив Т-1, ТС-1 и РТ в зависимости от температуры при статических (при контакте с надтопливным воздухом) условиях.

Как видно из этого рисунка, при низких температурах нет принципиального различия в механизме образования отложений в реактивных топливах. Эти данные соответствуют выводам работ Г.Ф.Большакова (Образование гетерогенной системы при окислении углеводородных топлив/ Большаков Г.Ф. -Наука. Сиб. Отд-ние, 1990. –248 с .), в которой отмечается, что, начиная от температуры начала кристаллизации и до температур начала вытеснения легких фракций, меняется лишь скорость процесса отложения нерастворимых осадков.

Рис.2. Масса нерастворимого осадка, образовавшегося при хранении реактивных топлив в течение 1500 часов на стеклянной поверхности в зависимости от температуры

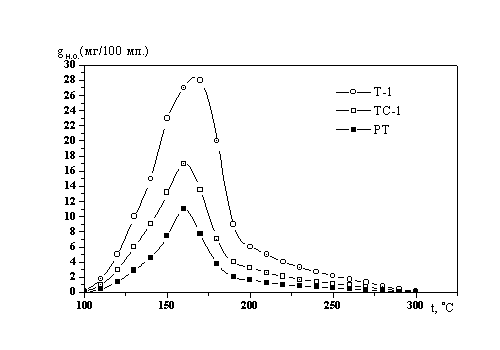

Рис.3. Склонность топлив к образованию нерастворимых осадков при повышенных температурах для статических условий.

С повышением температуры увеличивается количество образующегося за определенное время осадка. Как видно из рисунка 3, при значениях температуры 150 - 170 о С (в зависимости от марки топлива) оно достигает максимума, а с дальнейшим повышением температуры снижается. Объяснение этому можно найти в уменьшении доступа кислорода к топливу по мере роста температуры.

Изучены кинетические закономерности окисления реактивных топлив в контакте с конструкционными материалами топливных систем летательных аппаратов. Обнаружено, что среди исследованных металлов имеются как катализаторы, так и ингибиторы окисления.

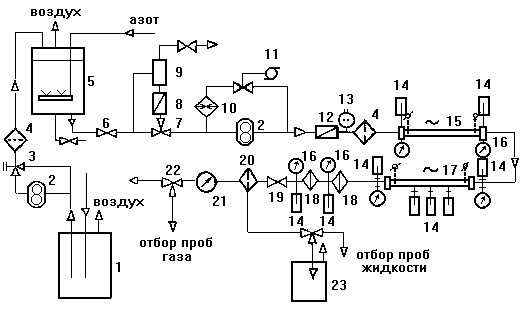

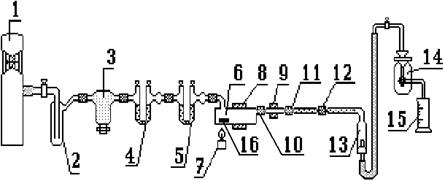

Для изучения закономерностей образования коксоотложений при течении различных топлив и горючих в условиях нагрева была смонтирована экспериментальная установка (Рис.4).

В качестве рабочего участка использовались сменные трубки одной партии поставки из стали 12Х18Н9Т, сплава ХН60ВТ, меди М1, в том числе с внутренними покрытиями, длиной от 0,3 до 1,0 м и внутренним диаметром от 1 до 4 мм. Установка имеет разомкнутый топливный контур с горизонтально расположенным рабочим участком, нагреваемым переменным током. Предварительно очищенное от механических примесей топливо с различным содержанием кислорода, смол и непредельных соединений из расходного бака 5 через сетчатые фильтры 4 с ячейками 16 и 5 мкм подавалось насосом 2 марки 661Л в электронагреватель 15, где производился предварительный подогрев топлива. После этого топливо поступало в рабочий участок 17, где происходил его нагрев до заданной температуры.

Рис.4. Экспериментальная установка для изучения закономерностей образования отложений при течении углеводородных топлив в условиях нагрева

1 - бак закачки топлива; 2 - насос; 3 - предохранительный клапан; 4 - фильтр;

5 - расходный бак; 6 - вентиль; 7 - трехходовой кран;8 - штихпробер;

9 - уравнительный бак; 10 - теплообменник; 11 - кран с электроприводом;

12 - датчик расхода; 13 - электроконтактный манометр; 14 - термопара;

15 - электронагреватель; 16 - манометр; 17 - реактор; 18 - холодильник;

19 - регулировочный кран; 20 - топливо-газовый отделитель;

21 - газовый счетчик ; 22 - кран управления; 23 - топливный бак;

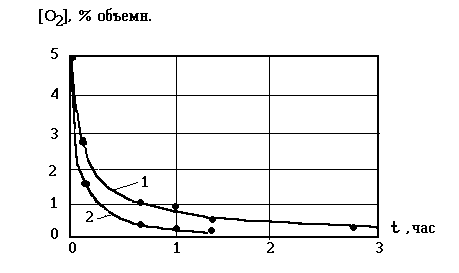

Ввиду того, что веществами, обусловливающими образование кокса при нагреве различных топлив, являются растворенные в них кислород, смолы, ненасыщенные соединения и др. химически активные примеси, а также вещества, находящиеся в топливе в виде коллоидных и микрогетерогенных частиц, были проведены исследования закономерностей образования коксоотложений при течении топлив в условиях варьирования концентраций этих примесей. Концентрация растворенного в топливе кислорода (в топливном баке) варьировалась от 5,0 % (равновесная концентрация при нормальных условиях) до 0,2 % (объемн). Уменьшение концентрации растворенного кислорода -обескислороживание - осуществлялось посредством барботажа топлива в баке инертным газом (N2 , Ar, He) до требуемого содержания остаточного кислорода при нормальных условиях. Содержание остаточного кислорода варьировалось посредством выбора инертного газа и времени барботирования (Рис. 5) с целью изучения влияния концентрации растворенного кислорода на скорость образования кокса на стенках канала. Как видно из этого рисунка, наилучший результат по вытеснению кислорода как для топлива РТ, так и других реактивных топлив РТ, ТС-1 обнаружен при барботировании с применением газа гелия.

Рис.5. Зависимость содержания остаточного кислорода в топливе РТот времени барботажа инертного газа. 1- азот; 2-гелий.

Объем топлива ‑15 л. Расход газа - 9. 10-4 кг/c.

Закономерности образования кокса в трубках определяли при постоянных режимных параметрах. Давление и температуру топлива на входе в рабочий участок изменяли от 0,5 до 8,0 МПа (Р/Ркр =0,2‑3,6) и от 10 до 150 о С (Т/Ткр =0,5‑0,75), соответственно через заданные промежутки времени. Режимы течения топлива в трубках ‑ламинарный, переходный и турбулентный. После испытания трубки разрезали на отдельные отрезки длиной по 50 мм, отложения фотографировали со 100- и 2000-кратным увеличением с использованием сканирующего микроскопа DSМ - 960 Opton. Средние величины шероховатости и пористости отложений определялись путем статистической обработки результатов микроисследований.

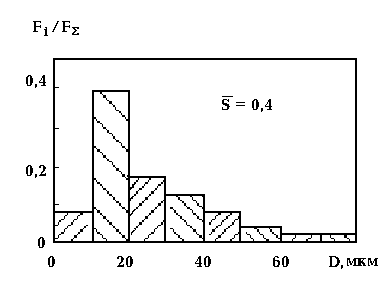

Эксперименты показали, что коксоотложения представляют собой мелкопористую структуру, сформированную из отдельных сфероподобных глобул. Характерное счетное распределение этих глобул по эквивалентным диаметрам приведено на рисунке 6, где Fi ‑число глобул в Di - интервале диаметров, FS - суммарное число глобул. Видно, что глобулы имеют характерные размеры 15 - 25 мкм.

Рис.6. Счетное распределение частиц коксоотложений по диаметрам.

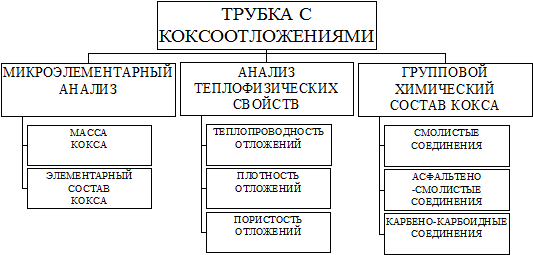

Схема исследования коксоотложений, образовавшихся в процессе нагревания топлив, приведена на рисунке 7

Рис.7 . Схема исследования коксоотложений, образовавшихся при нагреве углеводородных топлив

По мере наработки отложения покрывают металлическую поверхность не сразу, а постепенно. Обработка данных показала, что зависимость от времени наработки доли поверхности стенки, покрытой отложениями, ![]() =S/Smax , может быть описана соотношением

=S/Smax , может быть описана соотношением

![]() = 1 - exp(-at) , (1)

= 1 - exp(-at) , (1)

где а -эмпирический коэффициент, t -время наработки поверхности.

Для определения массы коксоотложений и их элементного и группового состава использовалась специальная установка, приведенная на рисунке 8.

Рис.8 . Установка для определения состава и массы коксоотложений:

1 - газометр; 2,3 - осушительные склянки;

4,5 - U-образные трубки; 6 - реактор для выжигания кокса;

7 - газовая горелка; 8,9 - электропечи; 10,11,12 ‑ поглотители;