Реферат: Сборка оптических деталей с механическими

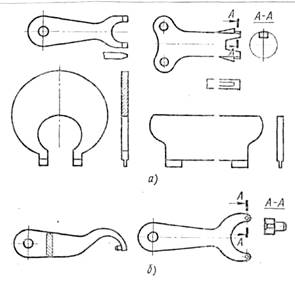

Для качественного соединения оптических деталей с механическими необходимо иметь набор отверток и специальных ключей разных размеров. Отвертки применяют для завинчивания винтов, а также стопорят и перемещают детали и узлы при их сборке и юстировке. Для ввинчивания резьбовых колец и оправ, имеющих шлицы, применяют ключи, представленные на рис. 3, а.

Рис.3. Ключи для соединения оптических деталей с механическими.

Для завинчивания круглых гаек и колец, имеющих отверстия, применяют ключи, показанные на рис. 3, б. При работе инструментом соблюдают аккуратность, чтобы не повредить поверхности металлических и оптических деталей. Для этого инструмент подбирают по диаметрам соответствующих отверстий и ширине шлицев оправ.

Инструмент и принадлежности, необходимые для выполнения операций чистки поверхностей оптических деталей после сборки, были рассмотрены при изучении процесса чистки.

После закрепления оптических деталей в оправах убеждаются в отсутствии деформации их оптических поверхностей или внутренних натяжений в стекле.

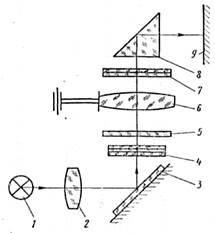

Так как внутренние натяжения в стекле и деформации снижают качество изображения, важным моментом при сборке является отбраковка оптических деталей, имеющих внутренние натяжения. Натяжения выявляют на поляризационном приборе (рис. 4), состоящем из осветителя 1, конденсора 2, зеркала 3, поляризатора 4, предметного стекла 5, лупы 6, анализатора 7, призмы 8 и экрана 9.

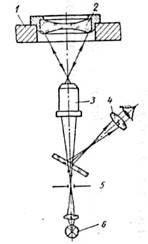

Рис.4. Схема проверки натяжения Рис.5. Схема автоколлимационного в стекле. микроскопа для контроля деформаций поверхностей оптических деталей.

При контроле проверяемый оптический узел устанавливают на предметное стекло и освещают поляризованным светом. При скрещенных поляризаторе и анализаторе на экране появляется фиолетовый фон, по равномерности которого судят о наличии натяжений. Если фон равномерный, то внутренние натяжения отсутствуют. Если же на фоне появились световые участки в виде пятен или полос, то оптическая деталь имеет натяжения.

Кроме этого метода контроля, применяют контроль деформации оптических поверхностей при помощи автоколлимационного прибора (рис. 5). Проверяемую оптическую деталь 2 устанавливают на предметный столик 1 прибора. В плоскости изображения объектива 3 прибора установлена точечная диафрагма 5, освещенная лампой 6. По виду автоколлимационного изображения точечной диафрагмы («блика»), полученного о; проверяемой поверхности в поле зрения окуляра 4, судят о наличии деформации поверхности оптической детали. Если блик имеет форму окружности, то деформация с отсутствует, а если блик искажен - то имеет место деформация.

Отсутствие натяжений в точных оптических деталях с плоскими поверхностями проверяют также по изображению точки или миры па коллиматоре со зрительной трубой («встречном» коллиматоре). Проверяемый узел устанавливают между коллиматором и зрительной трубой и сравнивают изображение миры или точки в пучке света, проходящем через проверяемую деталь, с изображением, полученным без нее.

Сборка и юстировка окуляров

Механическая и оптическая сборка окуляров

Окуляры оптических приборов предназначены для рассматривания изображения, образуемого предыдущей оптической системой. Окуляры по устройству и применению можно разбить на три группы: окуляры микроскопов; окуляры телескопических приборов; автоколлимационные окуляры измерительных приборов.

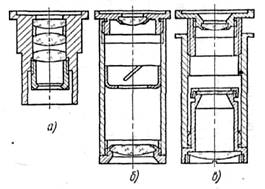

Примеры конструктивного оформления окуляров показаны на рис. 6-8.

Как правило, окуляры имеют сетки, относительно которых наблюдатель устанавливает окуляр в соответствии с аметропией своего зрения. Эту установку можно осуществлять либо перемещением всех линз окуляра (рис. 8), либо перемещением маховиком 1 оправы 2, в которой установлена часть его линз (рис.7).

Простейшим механизмом перемещения окуляра является многозаходная окулярная резьба, нарезаемая на его оправе. Окулярную резьбу нарезают на специальных станках сначала на одной из деталей резьбовой пары, а затем на другой. Резьбу второй детали нарезают таким образом, чтобы обеспечивалось плотное тугое взаимное перемещение деталей по резьбе. После этого детали притирают по резьбе с помощью притирочной пасты, содержащей мелкий шлифовальный порошок.

Рис.6. Окуляры микроскопов.

Притиркой снимают неровности обработанной поверхности и обеспечивают небольшой зазор между деталями для свободного перемещения окуляра.

Притертые по резьбе детали промывают в бензине, сушат и смазывают резьбовое соединение одной из окулярных смазок. Линзы окуляров в оправах закрепляют завальцовкой или с помощью зажимных резьбовых колец. Для обеспечения хорошего качества изображения в окулярах монокулярных приборов считается достаточным отцентрировать линзы в пределах 0,05—0,1 мм (в зависимости от фокусного расстояния линз). Соединение линз с оправой по диаметру осуществляют обычно по ходовой посадке третьего класса точности. Допуск на расстояния между линзами обычно составляет 0,05—0,1 мм, что во многих случаях позволяет исключить при сборке регулировку этих расстояний. Необходимый воздушный промежуток обеспечивается правильным выбором допусков на длину междулинзовых колец и диаметры оправ, на которые опираются сферические поверхности линз. При такой сборке отклонение фокусного расстояния окуляра от номинальной величины не превышает 1,5—2%.

Сетки и близко к ним расположенные линзы окуляров видны под большим увеличением и требуют тщательной чистки и высокой чистоты поверхности' при изготовлении. Сетки крепят завальцовкой или резьбовыми кольцами. Сетки приборов, подвергающихся тряске, предохраняют от смещения, прикрепляя их к оправе цементом или клеевым составом.

В качестве примера приведем укрупненный технологический процесс сборки окуляра, изображенного па рис.8.

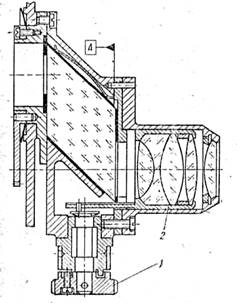

Рис.7. Окуляр телескопического прибора с внутренней фокусировкой.

Предварительная сборка:

· притереть окулярную резьбу, промыть детали бензином, просушить и уложить в ящик;

· промыть бензином оправу 1 сетки, кольца 6 и 8, просушить их и уложить в ящик;

· подать механические и оптические детали окуляра на окончательную сборку.

Окончательная сборка:

· закрепить линзы 7 и сетку в оправах 4 и 1, очистить линзы и сетку и установить их в корпус окуляра 2;