Реферат: Шлифовка пластин. Поверхностные покрытия и антикоррозионная защита

в) по качеству обработанной поверхности – на финишную и суперфинишную.

Алмазную (механическую) полировку выполняют алмазными пастами и суспензиями зернистостью от 3 до 0,5 мкм. На полировальниках из тканых и нетканых материалов (сатин, сукно, замш и др.). после обработки пластины имеет микронеровности Rz от 0,05 до 0,1 мкм, а нарушенный слой не превышает трех мкм. После алмазной полировки на поверхности пластин остается "алмазный фон", т.е. сетка микрорисок, которую можно наблюдать при освещении пучком света, падающим под углом к поверхности.

При химико-механической полировке применяют специальные полирующие составы из субмикронных порошков оксидов кремния SiO2, циркония ZrO2 или алюминия Al2O3, взвешенных в растворе на основе KOH, NaOHи образующих коллоидно-дисперсные системы – суспензии, золи, гели. При использовании суспензий в основе химико-механической полировки лежат химические реакции между компонентами жидкой среды и полируемым материалом.

Схема финишной обработки полупроводниковых пластин:

· Пластины после шлифовки;

· Наклеивание пластин на блоки;

· Финишное химико-механическое полирование пластин;

· Суперфинишное химико-механическое полирование пластин;

· Отклеивание пластин;

· Отмывка пластин;

· Контроль готовых пластин;

· Упаковка пластин;

· Потребитель.

Гидроксильная группа щелочной щелочных компонентов вступает в реакцию с кремнием, образуя на поверхности щелочные соединения этих материалов, которые механически разрушаются при контакте с полировальником и абразивными частицами (твердой фазой суспензии). Из-за малого размера абразивных зерен (~0,1 мкм) между ними и обрабатываемых материалом прямого контакта почти не происходит.

Поэтому поверхность пластин получается без рисок и царапин с минимальным наружным слоем (менее 1 мкм).

При химико-механической полировки полировальники изготавливают из синтетических тканей и полотен, которые наклеивают на полировальный диск.

Контроль пластин после финишной и суперфинишной полировки

Проводится контроль состояния поверхности пластин и их формы.

При оценке состояния рабочей поверхности пластин учитывается наличие ямок, светящихся точек, пятен, подтеков, сколов, исчезающих и неисчезающих рисок и трещин.

Для этого используются стереоскопические микроскопы МБС–2 и МБС–9, в которых наблюдается поверхность пластин в пучке света, падающем под определенным углом.

Толщину, разнотолщинность и прогиб пластин контролируют емкостным методом также, как после резки и шлифовки. Для контроля не плоскостности используют методы интерферометрии или лазерного сканирования.

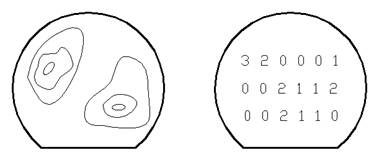

При интерферометрическом контроле формы рабочей поверхности сравнивают с эталонной плоскостью призмы интерферометра. На экране наблюдают интерференциальную картину, по виду и числу полос которой можно судить о форме поверхности и значении максимальной неплоскостности.

При лазерном сканировании кроме максимальной можно получить данные о локальной неплоскостности на площади 1 или 2 см2.

Рис.4. Локальные неплоскостности при лазерном сканировании

Поверхностные покрытия и антикоррозионная защита. Назначение и классификация покрытий

Покрытием называется дополнительный слой из другого металла или нескольких слоев разных материалов, нанесенных на поверхность детали для придания ее поверхности свойств, отличных от свойств основного материала.

В зависимости от назначения различают покрытия защитные, защитно-декоративные и специальные.

Защитные покрытия предназначаются для защиты изделия от коррозии (кадмиевые, цинковые, оловянные и оксидные покрытия).

Защитно-декоративные покрытия наряду с защитой изделий от коррозии придают ему красивый внешний вид (медь-никель-хром, никель-хром, никелевые, золотые, серебряные).