Реферат: Шпоночные и шлицевые соединения

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. б. Меньшая длина ступицы и меньшие радиальные размеры.

Недостатки более сложная технология изготовления, а следовательно, и более высокая стоимость.

2.2. Разновидности шлицевых соединений

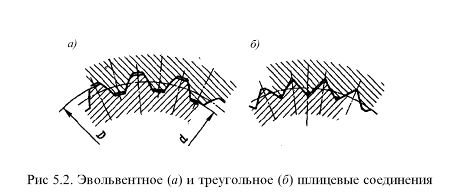

Шлицевые соединения различают: по характеру соединения - неподвижные для закрепления детали на валу (рис. 5.1); подвижные , допускающие перемещение вдоль вала (например, блока шестерен коробки передач; по форме зубьев прямобочные (рис. 5.1), эвольвентные (рис. 5.2, а), треугольные (рис. 5.2, 6), по способу центрирования (обеспечения совпадения геометрических осей) ступицы относительно вала с центрированием по наружному диаметру В (см. рис. 5.1, а), по внутреннему диаметру й (см. рис. 5.1, 6) и по боковым поверхностям зубьев (рис. 5.1, в и 5.2). Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный.

2.3. Расчет шлицевых соединений

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию.

Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности.

Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями ![]() см.

см.

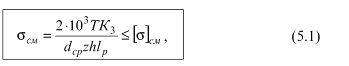

Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями ![]() см., назначаемыми на основе опыта эксплуатации подобных конструкций:

см., назначаемыми на основе опыта эксплуатации подобных конструкций:

где Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Н-м;

К3- коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы),

К = 1,1... 1,5; d - средний диаметр соединения, мм; число z -зубьев; h -рабочая высота зубьев, мм; lp -рабочая длина соединения, мм; ![]() см допускаемое напряжение смятия, Н/мм2.

см допускаемое напряжение смятия, Н/мм2.

Для соединений с прямобочными зубьями:

![]()

![]() f – фаска зуба.

f – фаска зуба.

Для соединения с эвольвентными зубьями:

![]()

Для соединения с треугольными зубьями

![]()

Список литературы

1. Х.А. Дианов, Н.Г. Ефремов, В.Г. Мицкевич Детали машин. Курс лекций – М., 2003.

2. Леликов О. П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин». – М. Машиностроение, 2002.

3. Иванов М.Н., Ыиногенов В.А. Детали машин. М.: Высшая школа, 2002.

4. Колпаков А.П., Карнаухов И.Е. Проектирование и расчет механических передач. – М., 2000.