Реферат: Системы автоматизированного контроля в гибких производственных системах (ГПС)

САК ГПС является его важнейшим модулем, так как именно она определяет возможности реализации безлюдного производственного процесса.

САК решает следующие задачи

- получение и представление информации о свойствах, техническом состоянии и пространственном расположении контролируемых объектов и состоянии технологической среды;

- сравнение фактических значений параметров с заданными;

- передача информации о рассогласованиях для принятия решений на различных уровнях управления ГПС;

- получение и представление информации об исполнении функций.

САК обеспечивает: возможность автоматической перестройки средств контроля в пределах заданной номенклатуры контролируемых объектов; соответствие динамических характеристик САК динамическим свойствам контролируемых объектов; полноту и достоверность контроля, в том числе контроля преобразования и передачи информации; надежность средств контроля.

САК должна обеспечивать, с одной стороны, требуемый уровень качества продукции на основе контроля параметров материала, заготовок, инструмента, приспособлений, режима изготовления, измерения и испытания изделий, параметров технологических сред и изделий на всех стадиях его изготовления. С другой стороны, максимальную эффективность функционирования ГПС за счет поддержания его в работоспособном состоянии на основе контроля и диагностирования РТК и автоматического оборудования, обеспечивающего обработку и реализацию вспомогательных операций, вычислительной техники и программного обеспечения.

По воздействию на объект контроль может быть активным и пассивным. Наиболее целесообразным и перспективным является активный контроль параметров изделия и режимов технологических процессов и сред в зоне обработки, так как он позволяет обеспечить регулирование или управление ими и исключить (снизить) появление брака.

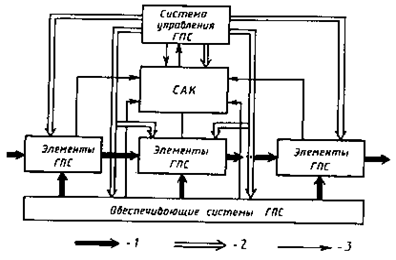

Для ГПС задачи контроля многократно усложняются тем, что соответствующие системы должны функционировать в условиях стохастически изменяющейся во времени номенклатуры изделий. Это вызывает необходимость в переходе от специализированных средств и процедур контроля, характерных для крупно серийного и массового производства, к универсальным на основе широкого внедрения средств вычислительной техники. САК пронизывает все элементы ГПС и их связи (материальные и информационные потоки), обеспечивая достоверность информации, используемой в системе управления. Схема потоков контрольно-измерительной информации представлена на рис. 1.

В условиях ГПС требуется измерять в общей сложности около сотни физических, химических и технико-экономических величин. Это следует из того, что САК является связующим звеном между ГПС, его обеспечивающими системами и системой управления (рис. 2).

Рис. 2 - Взаимосвязи САК с элементами ГПС

1 - материальные потоки: 2 – управляющие сигналы; 3 – контрольно-измерительная информация.

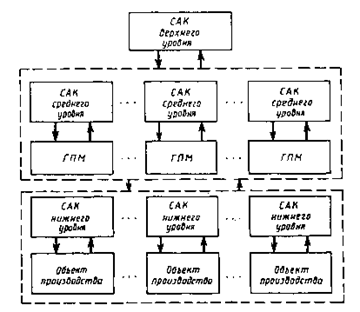

Типовая структура САК (рис. 3) ГПС включает три уровня. Верхний уровень обеспечивает общий контроль совокупности ГПМ и осуществляет координацию их взаимодействия (в рамках участка или цеха), перенастройки и ремонта, выдачи информации на пульт управления ГПС, получение, обработку и обобщение информации, поступающей со среднего уровня; контроль объема и качества продукции и инструмента; контроль за исполнением совокупности операций, выполняемых ГПМ.

Рис. 3 - Структура САК в ГПС

Средний уровень обеспечивает контроль ГПМ и представление на верхний уровень обобщенной информации о свойствах, техническом состоянии и пространственном расположении контролируемых объектов и составных частей ГПМ. При этом решаются задачи: контроль качества изготавливаемого изделия на ГПМ, самоконтроль и контроль функционирования нижестоящего уровня; обработка информации о параметрах технологической среды.

Нижний уровень обеспечивает контроль объектов обработки и сборки, технического состояния и пространственного расположения составных частей ГПМ (станков с ЧПУ, ПР). На этом уровне САК решает задачи: входной и выходной контроль объекта производства; получение и обработка информации о контролируемых параметрах объекта обработки или сборки в процессе обработки; передача информации на средний уровень; контроль за выполнением переходов. Средствами контроля на нижнем уровне являются датчики позиционирования и контроль технологической среды (температуры, давления, скорости, влажности) и др.

Объем контроля может распределяться различным образом. В частности, он может распределяться между средством и объектом обработки в ГПМ, а также между взаимодействующими по объекту обработки ГПМ. Например, объект обработки можно контролировать на основе измерения как его параметров (размеров и формы заготовки в механообработке, толщины покрытия при гальванических процессах, размеров кристалла в процессах его выращивания и т.д.), так и параметров средства обработки (износа режущего инструмента, концентрации состава, температуры электролита и времени осаждения, температурного режима роста кристалла и т.д.).

При этом параметры измерения могут быть разнесены и во времени и в пространстве. Так часть параметров может контролироваться в зоне обработки, другая - при транспортировании, третья - при хранении и т. д.

Принципиально можно разделять контроль между различными обрабатывающими ячейками и строить его по одному из следующих принципов: с перепроверкой контролирующих параметров на последующей ячейкеполностью или частично; с разделением полной группы проверяемых -ирл.метров между выходом предыдущей и входом последующей ячеек; с отсутствием повторного контроля на входе последующей ячейки.

На нижнем уровне оптимизация сводится к минимизации средств контроля для компонентов ГПМ на основании их надежности, статистики дефектов, потерь при отказах и общих затрат на контроль. При этом следует стремиться к тому, чтобы на нижнем уровне САК обеспечивалась максимально возможная автономность управления по результатам контроля.

Номенклатура параметров измерения в разных технологических процессах существенно различна.

При входном контроле материалов проверяют их соответствие сертификату по габаритным, массовым и основным физико-химическим параметрам (марка материала, химический состав, твердость), а также по внешнему виду.

При контроле заготовки проверяют ее внешний вид (наличие выбоин, сколов и других дефектов, исключающих возможность обработки в автоматическом режиме), геометрические размеры (длину, базовые диаметры для охватов роботов и крепление в зажимном устройстве станка), массу и др.

Контроль в зоне обработки включает контроль правильности установки и фиксации заготовки в зажимном устройстве станка, а в случае активного контроля — ряда геометрических (размерных и параметров формы) характеристик.

Для обеспечения качества продукции контролируются не только параметры изделия, но и ряд параметров инструмента (смена, степень износа, температура лезвия), станка (зажим и позиционирование заготовки, отсутствие посторонних предметов в зоне обработки, деформация частей станка), режима обработки (сила, скорость, мощность резания, крутящий момент, подача и глубина резания), технологической среды (температура и расход охлаждающей жидкости, внешние воздействующие факторы, в том числе вибрация, температура, давление и влажность воздуха) и обеспечивающих систем.

Контролируемые параметры технических средств ГПС по функциональному признаку можно разделить на параметры целевого назначения, энергопитания, рабочих режимов, готовности к работе, цепей управления, безопасности, а также параметры, определяющие работоспособность и надежность элементов ГПС.

Перечень основных контролируемых параметров компонентов ГПС при функционировании и диагностировании приведен на рис. 4.3.

Особым является вопрос о выборе минимальной совокупности контролируемых параметров, необходимых и достаточных для решения задач контроля и диагностирования.

Структуру САК нельзя рассматривать в отрыве от структуры ИПС, включающей обеспечивающие системы АСУП-АСНИ-САПР-АСТПП-ГПС-АСИ. Функционирование САК ГПС зависит от функционирования всех элементов ИПС и с учетом их структурной связанности (рис. 4). В рамках И ПС ее элементами реализуются следующие функции, определяющие эффективность работы САК планирование объемов контроля, осуществляемое АСУП:

· построение моделей изделий, выявление информативных параметров и определение видов контроля, реализуемых АСНИ;

· построение моделей объектов производства, оптимизация номенклатуры контролируемых параметров, выбор методов и средств контроля из существующего набора с учетом номенклатуры проектируемых изделий, осуществляемых САПР;

· выбор видов и маршрутов контроля объектов, оптимизация межоперационного контроля, распределение функций контроля по уровням, определение периодичности контроля, реализуемых АСТПП.

Для организации безлюдного производства необходимо обеспечить в ГПС постоянный контроль технического состояния всех его элементов.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--