Реферат: Системы нейтрализации отработавших газов в выпускной системе ДВС

2.поиск новых видов топлива, применение различных присадок к нему;

3.создание энергосиловых установок для автомобилей, выбрасывающих меньшее количество вредных веществ;

4.разработка устройств, снижающих содержание вредных компонентов в отработавших газах.

Практика показала, что при этом достичь уровня токсичности отработавших газов, требуемого законодательством развитых стран, первыми тремя способами нельзя. Поэтому получила широкое распространение нейтрализация отработавших газов в системе выпуска. В этом случае токсичные пары, вышедшие из цилиндров двигателя, нейтрализуются до выброса их в атмосферу.

1. Способы нейтрализации отработавших газов в выпускной системе

Существует несколько способов нейтрализации отработавших газов в выпускной системе автомобиля:

1.Окисление отработавших газов путем подачи к ним дополнительного воздуха в термических реакторах . Термические реакторы устанавливают на многих японских и американских двигателях. Термический реактор представляет собой теплоизолированный объем со специальной организацией течения отходящих газов, устанавливаемый в выпускной системе двигателя и осуществляющий термическое доокисление токсичных компонентов за счет собственного тепла отходящих газов. Термическая нейтрализация не зависит от вида сжигаемого топлива, наличия присадок и позволяет использовать в двигателях этилированный бензин. Повысить температуру отработавших газов в реакторе можно, уменьшив теплопотери применением проставок-экранов, теплоизоляцией корпуса реактора, использованием тепла реакции окисления, а также кратковременным уменьшением угла опережения зажигания. Реакторы особенно эффективны на режимах богатой смеси при больших нагрузках, не выходят из строя со временем, однако не дают полного окисления СО и СН и не восстанавливают NOx , поэтому применяются как дополнительные устройства перед каталитическим нейтрализатором.

2.Поглощение токсичных компонентов жидкостью в жидкостных нейтрализаторах . Этот способ не получил широкого распространения из-за малой эффективности и необходимости частой замены жидкости.

3.Применение каталитических нейтрализаторов и сажевых фильтров (на автомобилях с дизельными двигателями) – в настоящее время наиболее актуальный.

2. Нейтрализации отработавших газов в выпускной системе бензиновых двигателей

Эволюция каталитических нейтрализаторов

В конце 60-х годов, когда мегаполисы Америки и Японии стали буквально задыхаться от смога, инициативу взяли на себя правительственные комиссии. Именно законодательные акты об обязательном снижении уровня токсичных выхлопов новых автомобилей вынудили промышленников усовершенствовать двигатели и разрабатывать системы нейтрализации.

В 1970 году в Соединенных Штатах был принят закон, в соответствии с которым уровень токсичных выхлопов автомобилей 1975 модельного года должен был быть в среднем наполовину меньше, чем у машин 1960 года выпуска: СН — на 87%, СО — на 82% и NOх — на 24%.

Аналогичные требования были узаконены в Японии и в Европе.

Первым делом инженеры бросились совершенствовать системы питания и зажигания. Но было очевидно, что добиться столь существенного улучшения ситуации с токсичностью без применения дополнительных устройств просто невозможно.

В 1975 году на американских машинах появились первые каталитические нейтрализаторы отработавших газов — тогда еще двухкомпонентные, так называемого окислительного типа. Двухкомпонентными они назывались потому, что могли нейтрализовать только два токсичных компонента — СО и СН. Окислительными — потому, что происходившие реакции представляли из себя окисление (то есть фактически дожигание) молекул СО и СН с образованием углекислого газа СО2 и воды Н2 О.

На американских автомобилях 1975 года появились транзисторные системы зажигания с высокой энергией искры и свечи с медным сердечником центрального электрода — это свело к минимуму пропуски зажигания и последующие вспышки несгоревшего топлива в нейтрализаторе, которые грозят оплавлением керамики.

В 1977-м к нему добавили "противоазотную" секцию, а еще через пару лет объединили все в едином корпусе, дав неправильное название "трехступенчатый" нейтрализатор. На самом деле речь идет не о ступенях, а о трех подавляемых классах вредных веществ.

К 1990 году нейтрализатор переехал вплотную к выпускному коллектору, чтобы быстрее нагреваться до рабочих температур (300ºС) – тем самым уменьшить вредные выбросы на стадии прогрева.

В 1995 году фирма ”Эмитек” разработала технологию подогрева катализатора мощным электрическим сопротивлением. Основанная на этом принципе модель катализатора ”6С” (или ”Эмикэт”) была установлена на ”БМВ-Альпина В12”.

Ну и, наконец, в 2000 году появилась цеолитовая ловушка углеводородов (СН), задерживающая их при пуске мотора и лишь после нагрева до 220°С отдающая на "съедение" готовому к работе катализатору.

Устройство и принцип действия каталитических нейтрализаторов

Современные каталитические нейтрализаторы – это трехкомпонентные каталитические нейтрализаторы.

Трехкомпонентный каталитический нейтрализатор представляет собой корпус из нержавеющей стали, включенный в систему выпуска до глушителя. В корпусе располагается блок носителя с многочисленными продольными порами, покрытыми тончайшим слоем вещества катализатора, которое само не вступает в химические реакции, но одним своим присутствием ускоряет их течение.

![]()

Химикам известно множество катализаторов - медь, хром, никель, палладий, родий. Но самой стойкой к воздействию сернистых соединений, которые образуются при сгорании содержащейся в бензине серы, оказалась благородная платина. На долю катализаторов приходится до 60% себестоимости устройства. Именно благодаря им происходят необходимые химические реакции – окисление монооксида углерода (СО) и несгоревших углеводородов (СН), а также сокращение количества окиси азота (NOx ). В трехкомпонентном нейтрализаторе платина и палладий вызывают окисление СО и СН, а родий ”борется” с NOx . Кстати, родий – субпродукт при получении платины – наиболее ценный в этой троице.

Химикам известно множество катализаторов - медь, хром, никель, палладий, родий. Но самой стойкой к воздействию сернистых соединений, которые образуются при сгорании содержащейся в бензине серы, оказалась благородная платина. На долю катализаторов приходится до 60% себестоимости устройства. Именно благодаря им происходят необходимые химические реакции – окисление монооксида углерода (СО) и несгоревших углеводородов (СН), а также сокращение количества окиси азота (NOx ). В трехкомпонентном нейтрализаторе платина и палладий вызывают окисление СО и СН, а родий ”борется” с NOx . Кстати, родий – субпродукт при получении платины – наиболее ценный в этой троице.

Чтобы увеличить площадь контакта каталитического слоя с выхлопными газами, на поверхность сот наносится подложка толщиной 20-60 микрон с развитым микрорельефом.

Как правило, носителем в нейтрализаторе служит спецкерамика - монолит со множеством продольных сот-ячеек, на которые нанесена специальная шероховатая подложка (рис.1). Это позволяет максимально увеличить эффективную площадь контакта каталитического покрытия с выхлопными газами - до величин около 20 тыс. м2 . Причем вес благородных металлов, нанесенных на подложку на этой огромной площади, составляет всего 2-3 грамма!!! Керамика сделана достаточно огнеупорной – выдерживает температуру до 800-850 ºС. Но все равно при неисправности системы питания и длительной работе на переобогащенной рабочей смеси монолит может не выдержать и оплавиться - и тогда каталитический нейтрализатор выйдет из строя. Именно поэтому так проблематично выглядит использование каталитических нейтрализаторов с керамическим носителем на карбюраторных двигателях.

![]() Впрочем, все шире в качестве носителей каталитического слоя используются тончайшие металлические соты (рис.2). Это позволяет увеличить площадь рабочей поверхности, получить меньшее противодавление, ускорить разогрев каталитического нейтрализатора до рабочей температуры и, главное, расширить температурный диапазон до 1000-1050ºС. Соты нейтрализаторов Metalit, изображенного на рисунке 2, сделаны из тонкостенного (толщиной всего 0,04 мм, а не 0,15 мм, как у керамики) листа хромоалюминиевой стали, для лучшей адгезии каталитического слоя легированной редкоземельным металлом иттрием. Такой нейтрализатор выдерживает пиковые температуры до 1300ºС.

Впрочем, все шире в качестве носителей каталитического слоя используются тончайшие металлические соты (рис.2). Это позволяет увеличить площадь рабочей поверхности, получить меньшее противодавление, ускорить разогрев каталитического нейтрализатора до рабочей температуры и, главное, расширить температурный диапазон до 1000-1050ºС. Соты нейтрализаторов Metalit, изображенного на рисунке 2, сделаны из тонкостенного (толщиной всего 0,04 мм, а не 0,15 мм, как у керамики) листа хромоалюминиевой стали, для лучшей адгезии каталитического слоя легированной редкоземельным металлом иттрием. Такой нейтрализатор выдерживает пиковые температуры до 1300ºС.

Делают это на Западе, конечно же, не для применения карбюраторов - там они почти забыты. Просто с появлением современных двигателей, работающих на переобедненных смесях, растут требования и к каталитическим нейтрализаторам - они должны выдерживать более жесткие условия, которые керамике уже не по зубам.

Делают это на Западе, конечно же, не для применения карбюраторов - там они почти забыты. Просто с появлением современных двигателей, работающих на переобедненных смесях, растут требования и к каталитическим нейтрализаторам - они должны выдерживать более жесткие условия, которые керамике уже не по зубам.

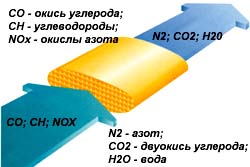

Упрощенно ход реакций в нейтрализаторе выглядит так: