Реферат: Способы литья в специальные формы

Эмульсионные модельные составы с твердыми наполнителями (см. табл. 3) по ряду технологических (усадка, прочность, чистота поверхности) и коррозионных (взаимодействие с влагой воздуха и этилсиликатным связующим) свойств являются более приоритетными по сравнению с ранее рассмотренными выплавляемыми модельными составами (с твердыми наполнителями).

Технология литья по выплавляемым моделям. Изготовление моделей осуществляется посредством заливки или запрессовки модельного состава в пастообразном (подогретом) состоянии в специальные пресс-формы 1 (рис. 2, а). В частности, литьевой способ получения пенополи-стироловых моделей на специальных термопластавтоматах включает в себя пластификацию нагревом (100 - 220 °С) гранул полистирола, впрыскивания его в пресс-форму с последующим вспениванием и охлаждением модели. Для производства пресс-форм используют как металлические (стали, алюминиевые и свинцово-сурьмянистые сплавы), так и неметаллические (гипс, эпоксидные смолы, формопласт, виксинт, резина, твердые породы дерева) материалы. Пресс-формы, используемые для получения моделей, должны обеспечить им высокие параметры точности размеров и качества поверхности, быть удобными в изготовлении и эксплуатации, а также иметь соответствующий уровню серийности ресурс работы.

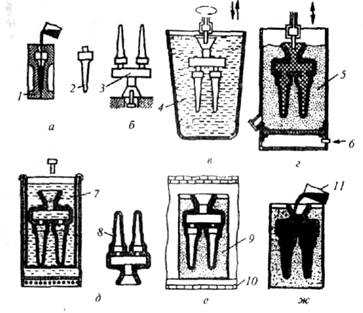

Рис. 2. Литье по выплавляемым моделям:

1 - пресс-форма; 2 - модель; 3 - модельно-литниковый блок; 4 - суспензия; 5 - псевдоожиженный слой зернистого огнеупорного материала; б - подача сжатого воздуха; 7 - расплав модельной массы (или горячая вода); 8 - керамическая оболочковая форма; 9 - опорный наполнитель (кварцевый песок); 10 - печь; 11 - ковш

Так, при единичном, мелкосерийном и серийном производствах используются, в основном, литые металлические, гипсовые, цементные, пластмассовые, деревянные, а также полученные методами металлизации пресс-формы. В крупносерийном и массовом производствах, как правило, применяются металлические (часто многогнездные) пресс-формы, изготавливаемые с помощью механической обработки.

При изготовлении гипсовых пресс-форм эталон модели (модель-эталон), выполненный из любого конструкционного материала, заливают водной суспензией высокопрочного гипса марок 350 и выше. Такие пресс-формы выдерживают изготовление до 50 штук моделей, но не обеспечивают последним высоких показателей точности размеров и качества поверхности.

Достаточно широкое распространение (с учетом технологичности конструкции и невысокой стоимости) получили литые металлические пресс-формы, изготавливаемые из легкоплавких сплавов (например, сплава Вуда, АЛ2, ЦАМ4-1). Использование литых пресс-форм позволяет вносить все конструктивные доработки непосредственно в модель-эталон, а не в саму готовую пресс-форму, что существенно снижает трудоемкость изготовления форм и уменьшает разброс размеров моделей.

Пластмассовые пресс-формы изготавливают из пластмасс холодного твердения на основе эпоксидных и других смол, часто с добавками металлических (железных, алюминиевых, медных) порошков для повышения теплопроводности форм. Такие пресс-формы обладают высокой механической прочностью, коррозионной стойкостью и обеспечивают хорошую точность моделей.

При литье художественных и ювелирных изделий, а также в зубопротезировании широко используют пресс-формы из эластичных материалов. В данном случае в качестве формообразующего материала применяют формопласт, резину, а также разновидности герметика - виксинта: жидкий (полупрозрачный) и пастообразный (белый).

Для изготовления пресс-форм применяются также методы гальванопластики, металлизации и напыления. Так, гальваническое покрытие наносят на модель-эталон, изготовленный из полированного сплава на основе алюминия или цинка. В то же время при формировании плазменных покрытий на основе металлических порошков в качестве материала модели-эталона применяют металлические сплавы, графит или гипс.

Запрессовка модельных составов осуществляется на прессах (пневматических, рычажных и др.) или вручную.

Монтаж модельных блоков. Объединение мелких моделей 2 в блоки 3 (см. рис. 2, б) с единой литниковой системой повышает технологичность, производительность и экономичность процесса литья. Сборка моделей в модельные блоки (т. е. соединение моделей отливки с моделью стояка) осуществляется разными способами: а) припаиванием разогретым инструментом (паяльником, ножом) или жидким модельным составом; б) соединением моделей в кондукторе с одновременной отливкой модели литниковой системы; в) соединением моделей в блоки на металлическом стояке (каркасе) с помощью механического крепления (зажима); г) склеиванием моделей отливки и литниковой системы.

Формирование на модельных блоках керамической оболочки. Способ литья по выплавляемым моделям нашел широкое применение в промышленности (особенно в авиации) благодаря использованию неразъемных керамических оболочковых форм, обладающих комплексом необходимых эксплуатационных свойств (газопроницаемость, термостойкость, жесткость, гладкость поверхности, точность размеров, отсутствие газотворности, высокая рабочая температура и др.).

Обычно керамическая оболочка состоит из 3 - 8 последовательно наносимых слоев (в принципе, число слоев может достигать 20 и более), обеспечивающих в итоге общую толщину стенок формы от 2 до 5 мм. В ряде случаев допускаются и меньшие значения толщин стенок (0,5 - 1,5 мм) керамической оболочки. Слои суспензии 4 наносят погружением в нее модельного блока (см. рис. 2, в). После стекания с моделей излишков суспензии их обсыпают огнеупорным материалом (например, кварцевым песком, крошкой шамота, электрокорундом с размером зерен для разных слоев в пределах 0,1 - 1,5 мм) в псевдоожиженном слое 5 (рис. 2, г) и сушат. При этом каждый слой оболочки просушивают до тех пор, пока содержание жидкой фазы в нем будет не более 20%. В состав суспензии входят связующее - гидроли-зованный раствор этилсиликата (ЭТС) - 70% и пылевидный кварц (либо силлиманит, электрокорунд, циркон и др.). ЭТС состоит из смеси эфиров кремниевых кислот и описывается общей формулой (C2 H5 O)2 n +2 Sin On +1 (где n=1,2,3,...). Поскольку ЭТС и вода взаимно нерастворимы, то для активизации процесса гидролиза их перемешивают, используя растворители - спирт или ацетон, а также катализатор НО. В процессе гидролиза происходит частичное (а в завершающей стадии - полное) замещение этоксильных групп С2 Н5 О гидроксильными, обеспечивающими сшивание простых молекул в сложные, а также образование линейных и сетчатых структур. В результате гидролиза с использованием малого количества воды раствор этилсиликата приобретает свойства кремнийорганического полимера. Гидролиз приводит к возникновению молекул поликремниевых кислот nSiO2 *(n+ 1)H2 O, рост которых повышает вязкость раствора и способствует образованию силикозоли. При сушке и обжиге золь переходит в гель; гель теряет влагу, а содержащийся в нем оксид SiO2 соединяет зерна огнеупора; при этом суспензия твердеет. Каждый нанесенный этилсиликатный суспензионный слой сушат на воздухе в течение 2—6 ч и более. Для ускорения сушки необходимо провести химическое отверждение связующей пленки, воздействуя на нее влажным аммиаком (аммиак действует как катализатор гидролиза). Применение вакуумно-аммиачного способа твердения позволяет в несколько раз сократить продолжительность сушки.

Выправление моделей из керамических форм. Легкоплавкие составы удаляют в ваннах с горячей водой 7 (рис. 2, д), а тугоплавкие выплавляют горячим воздухом, перегретым паром под высоким давлением при температуре до 120 °С и более (автоклавный метод), в расплаве модельной массы (рис. 2, д), а также высокочастотным нагревом. Использование эффективного метода выправления модельных составов - СВЧ-нагрева - позволяет исключить деформацию или разрушение керамической оболочки из-за напряжений в ней, вызванных расширением объема модельного состава при его плавлении. Эффект воздействия СВЧ обусловлен быстрым нагревом и оплавлением поверхностного слоя модели, контактирующего с керамической оболочкой, в результате чего между ней и нерасплавленной частью модели образуется зазор, исключающий их механическое взаимодействие и деформацию оболочки.

Модели на основе карбамида удаляют без нагрева путем растворения в воде.

Формовка оболочек заключается в их размещении в опорном наполнителе 9 (рис. 2, е) с целью упрочнения, защиты от резких изменений температуры при прокаливании и заливке металлом. Опорный наполнитель может быть сухим сыпучим (песок без связующих), насыпным пластичным, увлажненным связующим (наполнитель отверждается в процессе сушки), наливным самотвердеющим (жидкие самотвердеющие смеси). Присутствие наполнителя обеспечивает длительное сохранение высокой температуры в полости формы после прокаливания и, как следствие, хорошую заполняемость формы металлом при литье тонкостенных деталей.

Прокаливание оболочковых форм проводится при их нагреве в печи 10 (рис. 2, е) до 850 - 950 °С с целью удаления остатков модельных составов и газотворных веществ из материала оболочки, а также завершения процессов ее твердения. Это способствует улучшению условий заливки металла. При прокаливании керамической формы в вакууме или псевдоожиженнном слое горячего песка ее температура нагрева может быть снижена в связи с активизацией процессов возгонки, деструкции или окисления удаляемых из формы продуктов распада модельного материала. Так, прокаливание в указанных выше условиях кварцевых оболочек, предназначенных для литья алюминиевых сплавов, может осуществляться уже при 500 - 550 °С, т. е. при температурах более низких, чем температура полиморфного превращения кварца, что исключает возможность растрескивания изготовленных из него оболочек.

Интенсификация удаления выжигаемых модельных составов достигается за счет подачи в рабочую зону прокалочного устройства активных газообразных реагентов (воздух, кислород или водяной пар), обеспечивающих полноту их сгорания.

Заливка, выбивка и очистка отливок. Способом литья по выплавляемым моделям получают отливки из многих материалов: конструкционных углеродистых и легированных сталей, сплавов на основе алюминия, магния, меди, никеля, кобальта, титана, ниобия, бериллия, золота, серебра, платины и ряда других. Заливка металла (рис. 2, ж) осуществляется в горячие формы, часто сразу после их прокаливания. Температура формы зависит от состава литейного сплава: при заливке стали она составляет 800 - 900 °С, сплавов на основе никеля – 900 - 1100 °С, меди – 600 - 700 °С, алюминия и магния – 200 - 250 °С. Качество металла отливки и его свойства зависят от состава сплава, условий его плавки и заливки расплава в форму, а также от характера процесса кристаллизации отливки. Так, повышение качества литейного сплава достигается его плавкой и заливкой в вакууме или в среде инертного газа (например, аргона). Это особенно важно для сплавов на основе легко окисляющихся элементов (Al, Ti) или содержащих эти элементы в качестве компонентов. Например, перед заливкой алюминиевых сплавов применяют фильтрацию расплава, а заливку ведут под низким давлением или вакуумным всасыванием, а также другими, обеспечивающими чистоту металла, способами. Литье титановых сплавов часто осуществляют в вакуумно-дуговых плавильно-заливочных установках с остаточным давлением 0,133 - 0,666 Па.

Заполняемость форм расплавом достигается воздействием центробежных (при центробежном литье) и электромагнитных (МГД-насос постоянного тока) сил, давлением нейтрального газа, а также литьем под низким давлением и вакуумным всасыванием. Указанные методы одновременно обеспечивают повышение плотности и прочности металла отливок.

Достаточно широко используемая при литье по выплавляемым моделям (благодаря термостойкости и прочности высокоогнеупорных оболочковых форм) направленная кристаллизация отливок из различных сплавов, в том числе и из жаропрочных, обеспечивает формирование столбчатой и монокристаллической структуры с высоким уровнем физико-механических и других эксплуатационных свойств.

Охлажденные отливки выбивают из форм на вибрационных решетках. Опорный наполнитель просыпается через решетку. Литниковые системы крупных отливок отделяют газопламенной и анодно-механической резкой, а также на металлорежущих станках и прессах. В то же время выбивка удаляет лишь 90% материала керамической оболочки, а 10% сохраняются в отверстиях и карманах (поднутрениях) отливки. Поэтому операция очистки отливок является обязательной.

Механические способы очистки включают в себя очистку дробью, шариками из натриево-известкового стекла, металлическим песком, гидроабразивную и виброочистку (в том числе ультразвуковую).

Химическая (химико-термическая) очистка осуществляется в растворах и расплавах щелочей. Так, например, очистку алюминиевых отливок успешно осуществляют при 400 - 550 °С, поскольку в данных условиях практически не наблюдается взаимодействие алюминия с расплавом.

Наибольший технический и экономический эффект достигается при комбинированной ступенчатой очистке, состоящей из последовательно проводимых операций механической и химической очисток.

Преимуществами данного способа литья являются: возможность получения отливок сложной конфигурации; использование практически любых сплавов; высокое качество поверхности и точность размеров отливок; минимальные припуски на механическую обработку; обеспечение качественной равноосной, столбчатой и монокристаллической структуры с высоким уровнем эксплуатационных свойств.

К недостаткам способа литья можно отнести многооперационность, трудоемкость и длительность процесса, многообразие материалов, используемых для изготовления формы.