Реферат: Стадия обжига колчедана в производстве серной кислоты

(28 т/сут · 8 · 64 кг/кмоль) /(4 · 120 кг/кмоль) = 29,87 т/сут

6. Рассчитаем массу образовавшегося огарка:

(28 т/сут · 160 кг/кмоль · 2)/(4 · 120 кг/кмоль) = 18,67 т/сут.

7. Рассчитаем содержание FeS2 в огарке:

18,67 т/сут · 0,02 = 0,37 т/сут

8. Рассчитаем содержание Fe2 O3 :

18,67 т/сут – 0,37 т/сут = 18,3 т/сут

9. Рассчитаем массу кислорода, израсходованного на получение 29,87 т/сут SO2 :

(29,87 т/сут · 11 · 32 кг/кмоль) /(8 · 64 кг/кмоль) = 20,54 т/сут

10. Рассчитаем массу кислорода с учетом коэффициента избытка воздуха

α =1,5:

20,54 т/сут · 1,5 = 30,81 т/сут

11. Рассчитаем объем кислорода:

(20,54 т/сут · 22,4 м3 /кмоль) / 0,032 т/кмоль =14378 м3 /сут

12. Рассчитаем объем кислорода с учетом коэффициента избытка воздуха

α =1,5:

14378 м3 /сут · 1,5 = 21567 м3 /сут

13. Рассчитаем объем воздуха, поступившего на окисление:

21567 м3 /сут / 0,21 = 102700 м3 /сут.

14. Рассчитаем массу воздуха, поступившего на окисление:

(102700 м3 /сут · 0,02884 т/кмоль) / 22,4 м3 /кмоль = 132,23 т/сут.

15. Рассчитаем массу отработанного воздуха:

(132,23 т/сут – 30,81 т/сут) + (30,81 т/сут – 20,54 т/сут) = 111,7 т/сут.

16. Рассчитаем массу вышедшего кислорода:

30,81 т/сут. – 20,54 т/сут. = 10,27 т/сут.

Таблица 3.1 – Материальный баланс процесса окисления пирита (FeS2 ) кислородом воздуха

| Приход | |||||

| Исходное вещество | кг/ч | т/сут. | т/мес. | т/год | %масс |

| Колчедан, в т.ч.: | 1666,7 | 40,0 | 1200,0 | 14400 | 23,22 |

| - пирит | 1166,7 | 28,0 | 840,0 | 10080,0 | |

| - влага | 83,3 | 2,0 | 60,0 | 720,0 | |

| - песок (глина) | 416,7 | 10,0 | 300,0 | 3600,0 | |

| Воздух, в т.ч.: | 5509,6 | 132,23 | 3966,9 | 47602,8 | 76,78 |

| - О2 | 1283,8 | 30,81 | 924,3 | 11091,6 | |

| - N2 | 4225,8 | 101,42 | 3042,6 | 36511,2 | |

| Всего | 7176,3 | 172,23 | 5166,9 | 62002,8 | 100 |

| Расход | |||||

| продукт | кг/ч | т/сут | т/мес. | т/год | %масс |

| SO2 | 1244,6 | 29,87 | 896,1 | 10753,2 | 17,34 |

| Пиритный огарок, в т.ч.: | 1277,9 | 30,67 | 920,1 | 11041,2 | 17,81 |

| - Fe2 O3 | 762,5 | 18,3 | 549 | 6588 | |

| - пирит | 15,4 | 0,37 | 11,1 | 133,2 | |

| - песок (глина) | 416,7 | 10,0 | 300,0 | 3600,0 | |

| - влага | 83,3 | 2,0 | 60,0 | 720,0 | |

| Отработанный воздух, в т.ч.: | 4653,75 | 111,69 | 3350,7 | 40208,4 | 64,85 |

| - О2 | 427,9 | 10,27 | 308,1 | 3697,2 | |

| - N2 | 4226,3 | 101,42 | 3042,9 | 36514,8 | |

| Всего | 7176,3 | 172,23 | 5166,9 | 62002,8 | 100 |

Рассчитано, что для получения 1т сернистого ангидрида нужно затратить 1,3391 т. сырья; при использовании 1т сырья выход диоксида серы составляет 0,7467 т.

5. Выбор и обоснование конструкции основного аппарата

Для обжига колчедана существуют печи различных конструкций: -механические полочные (многоподовые), вращающиеся цилиндрические, печи пылевидного обжига, печи для обжига в кипящем слое.

В механических полочных печах обжиг колчедана ведут на нескольких полках (сводах, подах), расположенных этажами друг над другом. Перемешивание и перемещение колчедана с пода на под производится механически.

Вращающиеся цилиндрические печи представляют собой вращающийся барабан, установленный наклонно. Колчедан подают с верхнего конца, огарок выгружают через нижний конец печи.

Печи пылевидного обжига получили свое название в связи с тем, что колчедан в них сжигается в виде тонко измельченной взвеси (пыли), подаваемой через форсунки в шахту печи, представляющую собой вертикальный полый цилиндр.

Печи для обжига колчедана в кипящем, или, как принято говорить, во взвешенном слое (псевдоожнжен-иом состоянии), характеризуются тем, что колчедан в печи находится во взвешенном состоянии, напоминающем кипение. Это достигается продуванием через слой с большой скоростью воздуха.

Производительность печей выражают в количестве условного колчедана, содержащего 45% серы, сжигаемого в печи в 1 сутки. Для определения производительности печей введено понятие интенсивность.

Интенсивность работы печи характеризуется количеством колчедана, сжигаемого в сутки на 1 м2 поверхности рабочих подов печи, в 1 м3 объема печи или на 1 м2 сечения шахты печи, т. е. для каждого типа печи принято свое выражение (размерность) интенсивности (напряженности) работы печи.

В качестве реакторов для обжига колчедана могут применяться печи различной конструкции: механические, пылевидного обжига, кипящего слоя (КС).

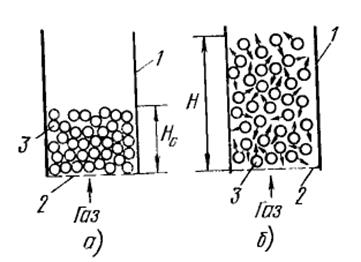

Кипящий слой называют также взвешенным, псевдоожиженным слоем. Внешне такой слои находится как бы в состоянии кипения. Это достигается тем, что через слой измельченного сырья (например, колчедана), находящегося на решетке с отверстиями, подают воздух с такой скоростью, что колчедан не проваливается через решетку и не лежит на ней, а находится в состоянии беспорядочного движения. Это наглядно показано на рис. 5.1. При кипении объем слоя увеличивается: первоначальная высота его (в покое) Н0 меньше, чем высота Н, соответствующая состоянию кипения.

Рис. 5.1. Схема идеального кипящего слоя:

а - неподвижный слой, б - кипящий слой; 1 - аппарат постоянного поперечного сечения, 2 - распределительная решетка, 3 - твердые частицы