Реферат: Структура и адгезионные свойства отверждённых эпоксидных смол

Вдоль цепи имеются гидроксильные группы, число которых зависит от молекулярного веса смолы. Изменяя соотношение между количеством эпихлоргидрина и дифенилпропана, можно получить смолы с цепью различной длины и с различным процентным соотношением эпоксидных и гидроксильных групп. В зависимости от молекулярного веса и процентного содержания функциональных групп эти смолы могут быть как жидкими, так и твёрдыми продуктами. Чем выше молекулярный вес и меньше процентное содержание эпоксидных групп, тем выше температура плавления этих смол. Растворимость смол также обусловлена величиной их молекулярного веса. Характеристики некоторых эпоксидных смол отечественных и зарубежных марок приведены в таблице 1.

Таблица 1

Характеристики эпоксидиановых смол [3].

| Техническое наименование | Температура размягчения оС | Молекулярный вес | Содержание эпоксидных групп % |

| ОТЕЧЕСТВЕННЫЕ МАРКИ | |||

| ЭД-5 | 5-7 | 400 | 25 |

| ЭД-6 | 3-5 | 550 | 18 |

| ЭД-13 | 50-55 | 1500 | 8-10 |

| ЭД-15 | 60-70 | 2200 | 5-7 |

| ЗАРУБЕЖНЫЕ МАРКИ | |||

| Эпон 1064 | 40-45 | ----- | 12,5 |

| Эпон 1001 | 64-76 | 900 | 8,6 |

| Эпон 1004 | 97-103 | 1400 | 5,2 |

| Эпон 1007 | 127-133 | 2900 | 2,0 |

| Эпон 1009 | 145-155 | 3750 | 1,3 |

При синтезе низкомолекулярных диановых эпоксидных смол ( мол. масса 350-450) обычно раствор дифенилолпропана (1 моль) в эпихлоргидрине (8-10 моль) нагревают до кипения и постепенно (5-8 часов) добавляют к нему 40%-ный водный раствор NaOH (2,2 моль). При этом непрерывно отгоняют воду в виде азеотропной смеси с эпихлоргидрином, который после отделения воды возвращают в реактор. После окончания процесса непрореагированный эпихлоргидрин отгоняют под вакуумом, эпоксидиановую смолу растворяют в толуоле, толуольный раствор промывают водой для удаления NaCl. Затем толуол отгоняют, сначала при атмосферном давлении, потом под вакуумом при температуре до 140-150 оС.

Смолы с молекулярной массой 500-1000 получают аналогичным способом, но при молярном соотношении дифенилолпропан : эпихлоргидрин, равном 1: (1,5-1,9), причём процесс ведут в среде растворителя (ксиол, толуол, их смеси с бутиловым спиртом или циклогексаном).

Смолы с молекулярной массой 1000-3500 синтезируют взаимодействием низкомолекулярной эпоксидиановой смолы с дифенилолпропаном в расплаве при 140-210 оС (катализаторы- третичные амины, мочевина, Na2CO3) или дифенилпропана с эпихлоргидрином в присутствии щёлочи в гетерогенных условиях в системах вода – органический растворитель (обычно изопропанол или бутанол) при 70-80 оС. Во втором случае в меньшей степени протекают побочные реакции, получаемые эпоксидиановые смолы имеют более узкое молекулярно-массовое распределение, сравнительно узкий интервал эпоксидных чисел, отличаются более светлым цветом.

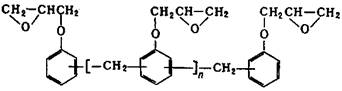

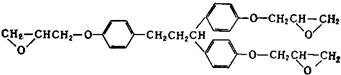

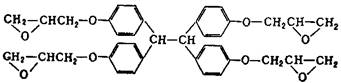

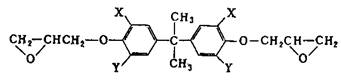

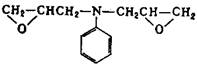

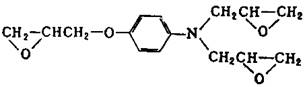

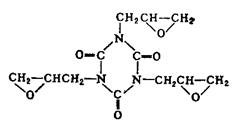

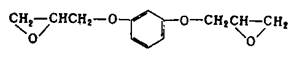

Из других эпоксидных смол, содержащих в молекуле глицидиловые группы, наибольшее практическое применение получили глицидиловые производные феноло-формальдегидных новолачных смол(II) (здесь и далее римскими цифрами указана нумерация эпоксидных смол в таблице 2), продуктов конденсации фенола с акролеином (III) и глиоксалем (IV), галогенированного дифенилолпропана (V), ароматических моноаминов (VI) и диаминов (VII), аминофенолов (VIII), циануровой кислоты (IX), резорцина (X), гликолей (XI). Промышленное значение получили также олигомерные диглицидилуретаны - продукты взаимодействия глицидола с олигомерными диизоцианатами, полученными на основе олигодиенидилов молекулярной массой 2000-4000, простых или сложных полиэфиров молекулярной массой 1000-2000. Эпоксидиановые смолы, содержащие эпоксидные группы в алифатических циклах или цепях, получают эпоксидированием (обычно надуксусной кислотой) двойных связей ненасыщенных соединений; практическое значение имеют диэпоксиды гексагидробензаль- 1,1-бис- (оксиметил) циклогексана (XIII), тетрагидробензилового эфира тетрагидробензойной кислоты (XIV), дициклопентенилового эфира (XV), дициклопентадиена (XVI), винилциклогексана(XVII), эпоксидированные олигомеры дивинила.

Таблица 2

Эпоксидные смолы [2].

II II |

III III |

IV IV |

V V |

VI VI |

VII VII |

VIII VIII |

IX IX |

X X |

XIII XIII |

XIV XIV |

XV XV |

XVI XVI |

XVII XVII |

1.2. Структура и свойства неотверждённых смол

Эпоксидиановые смолы – вязкие жидкости или твёрдые хрупкие вещества от светло-жёлтого до коричневого цвета. Растворяются в толуоле, ксиоле, ацетоне, метилэтилкетоне, метилизобутилкетоне и их смесях со спиртами (например, бутиловым, этил- и бутилцеллозольвами, диацетоновым). Характеристики эпоксидиановых смол приведены в таблице 3.

Таблица 3

Состав и характеристика диановых эпоксидных смол[2].

Мол. масса | Содержание эпоксидных групп, % | Содержание гидроксильных групп, % | Содержание в смоле полимергомологов различной степени полимеризации | Агрегатное состояние смолы | |||

| n=0 | n=1 | n=2 | n> 3 | ||||

| 350-400 | 24,8-21,5 | 0,1-0,8 | 92-85 | 8-15 | 2-3 | 0 | Жидкость (вязкость 800-2000 мн сек/м2, или спз при 40 °С) |

| 400-600 | 21,5-14,5 | 0,8-2,5 | 85-50 | 15-20 | 8-10 | 5-10 | Вязкая жидкость (вязкость 20000-60000 мн сек/м2, или спз при 40 °С) |

| 600-800 | 14,5-10,0 | 2,5-4,6 | 50-20 | 12-16 | 8-11 | 45-50 | Высоковязкая жидкость (вязкость около 2000 мн сек/м2, или спз при 100 °С) |

| 800-1000 | 10,0-8,0 | 4,6-5,1 | 20-13 | 12-14 | 9-12 | 55-60 | Твёрдая смола (температура размягчения 50-55°С) |

| 1000-1400 | 8,0-6,0 | 5,1-6,0 | 13-8 | 7-9 | 8-10 | 70-75 | Твёрдая смола (температура размягчения 55-70°С) |

| 1400-1800 | 6,0-4,0 | 6,0-6,5 | 6-4 | 6-8 | 8-10 | 80-85 | Твёрдая смола (температура размягчения 70-85°С) |

| 1800-3500 | 4,0-2,0 | 6,5-6,8 | 4-2 | 3-5 | 5-8 | 83-90 | Твёрдая смола (температура размягчения 85-100°С) |

Низкой вязкостью при 10-30°С обладают эпоксидиановые смолы молекулярной массой < 400, смолы резорцин и диамин, диглицидиловые эфиры дикарбоновых кислот, например, тетрагидрофталевой. Для получения эпоксидиановых композиций пониженной вязкости используют также жидкие отвердители (например, аминоэфиры, метилендиковый ангидрид, жидкий изомер метилтерефталевого ангидрида) в сочетании с химически активными разбавителями, содержащими эпоксидные группы (например, с глицидиловыми эфирами гликолей алкилфенолов, разветвлённых карбоновых кислот, с эпоксидированными маслами). Применение эпоксидных и ненасыщенных мономеров (бутилаллил-, финил- и фурилглицидиловых эфиров, глицидилметакрилата, стирола) затруднено вследствии их токсичности и летучести.

Для увеличения вязкости в композиции вводят высокомолекулярные соединения (например, поливинилбутираль) или мелкодисперсные наполнители, например аэросил (SiO2), в количестве 3—5% к обычно применяемым наполнителям для придания композиции тиксотропных свойств[2].

Выпускаемые в промышленности композиции на основе эпоксидных смол характеризуются (данные приведены для композиции без наполнителя) жизнеспособностью от 1—2 мин до 2 лет; их можно перерабатывать при температурах от —20 до 180°С, продолжительность гелеобразования в условиях переработки от 30 сек до 100 ч, объемная усадка 2—8%. При отверждении эпоксидиановых смол не выделяются летучие вещества, что определяет сравнительную простоту технологии их переработки. В эпоксидиановые смолы можно вводить различные наполнители: минеральные, органические, металлические порошки, волокна, ткани и прочее.

Промышленность выпускает эпоксидиановые смолы следующих марок: жидкие смолы ЭД-5 и ЭД-6, высоковязкую смолу ЭД-П и твердую смолу ЭД-Л (ГОСТ 10587—63). На их основе изготовляют компаунды различных марок. Компаундом называют смесь, состоящую из эпоксидной смолы, наполнителя и пластификатора. В компаунд вводят отвердитель.

Смола ЭД-5 представляет собой вязкую жидкость светло-коричневого цвета с плотностью 1,2—1,3 г/см3 ; содержание эпоксидных групп в ней не менее 18%, летучих не более 2,0%; вязкость смолы при 40 °С, определяемая по методу падения шарика в вискозиметре типа Гепплера, не выше 4500 спз; реакция смолы по фенолфталеину должна быть нейтральной. Время отверждения при температуре 120°С с отвердителем- гексаметилендиамином (10% от веса смолы) должно быть не более 10 мин.

Смола ЭД-6 представляет собой труднорастекающуюся жидкость светло-коричневого цвета; содержание эпоксидных групп 16%, летучих до 1%; молекулярный вес 460—540.

Смолы ЭД-5 и ЭД-6 способны длительное время сохраняться без изменения показателя вязкости.

Смола ЭД-Л - твердая высокомолекулярная масса желто-коричневого цвета с содержанием эпоксидных групп 11-8%. Температура размягчения по методу «кольцо и шар» в пределах 40-60 сек. Условная вязкость смолы с отвердителем, замеренная при температуре 100° С через 2 ч после смешения, должна быть не более 100 сек, по вискозиметру Гепплера.

Смола ЭД-П - высоковязкая жидкость желто-коричневого цвета с содержанием эпоксидных групп 14-11%. Условная вязкость смолы с отвердителем, замеренная при температуре 100°С через 2 ч после смешения, должна быть не более 35 сек по вискозиметру Гепплера[3].

2. Отверждение эпоксидных смол, их структура и свойства в отверждённом состоянии

2.1. Отверждение эпоксидных смол

Благодаря высокой реакционной способности эпоксидных и гидроксильных групп в качестве отвердителей эпоксидиановых смол можно использовать мономерные, олигомерные и полимерные соединения различных классов и таким образом, в широком диапазоне варьировать режимы отверждения (температура, время) и свойства получаемых трёхмерныx полимеров.

По механизму поликонденсации эпоксидиановые смолы отверждаются первичными и вторичными ди- и полиаминами, многоосновными кислотами и их ангидридами, феноло-формальдегидными смолами резольного и новолачного типов, многоатомными спиртами и фенолами в количестве 5—120% от массы эпоксидиановой смолы; по механизму полимеризации — третичными аминами, аминофенолами н их солями, кислотами Льюиса и их комплексами с основаниями в количестве обычно 5—15% от массы смолы.

Реакции поликонденсации и ионной полимеризации протекают одновременно при отверждении эпоксидиановой смолы дициандиамидом. Эпоксидиановые смолы способны отверждаться без подвода тепла (в том числе при температурах ниже О °С), в присутствии влаги и даже в воде.

Отверждение по механизму поликонденсации . Для холодного (без подвода тепла) отверждения эпоксидиановой смолы (мол. м. до 1000) в качестве отвердителей применяют алифатические полиамины (в том числе продукты их модификации), чаще всего полиэтиленполиамины Н2N(СН2СH2NH)nH где n=1-4, или гексаметилендиамин в количестве 5-15% от массы смолы. Жизнеспособность композиций с такими отвердителями при 15—25 °С составляет 1—3 ч (навеска 10-20 г), длительность отверждения около 24 часов (хотя степень отверждения продолжает увеличиваться ещё в течение 10-30 суток. Степень отверждения при комнатной температуре не превышает 65-70% . Для повышения ее и, следовательноo, улучшения и стабилизации и свойств продуктов отверждения проводят термообработку при 60—120°С в течение12—2 ч.

Реакция смолы с алифатическими полиаминами экзотермична: в результате саморазогрева температура композиции (навеска 20 г, начальная температура 20 °С) может превысить 200 °С, что обычно приводит к деструкции полимера, возникновению больших напряжений (после охлаждения) и растрескиванию изделий. Поэтому отверждение чаще всего проводят в небольшой массе и тонких слоях для улучшения теплоотвода. Другие недостатки алифатических полиаминов - токсичность, сравнительно высокая хрупкость продуктов отверждения, необходимость строго соблюдать точность дозировки.

Модификации этих отвердителей окисями этилена или пропилена, a также акрилонитрилом позволяет избежать многих недостатков, однако при этом у продуктов отверждения ухудшаются водо- и химстойкость, уменьшается теплостойкость.

Для холодного отверждения эпоксидных смол используются также олигоаминоамиды - продукты конденсации полиэтиленполиаминов с полимеризованными кислотами растительных масел. Такие отвердители менее токсичны, чем полиамины, их удобнее дозировать (50—100% по отношению к массе эпоксидной смолы), при этом не требуется высокая точность дозировки, а получаемые полимеры более эластичны.

Для ускоренного отверждения эпоксидных смол при комнатной и более низких температурах (до —10 °С) отвердителями служат продукты конденсации полиэтиленполиаминов с фенолом и формальдегидом. Для получения сравнительно крупных отливок (массой до 5-10 кг) используют аминоэфиры - продукты модификации полиэтиленполиаминов эфирами метакриловой или акриловой кислоты.

Перечисленные алифатические полиамины применяют для отверждения эпоксидных клеев, герметиков, связующих, заливочных компаундов, лаков и эмалей. Для горячего (с подводом тепла) отверждения эпоксидных смол (мол. масса менее 1000) применяют обычно ароматические ди- и полиамины (м-фенилендиамин, 4,4-диаминодифенилметан, продукты конденсации анилина с формальдегидом, эвтептической смеси ароматических полиаминов). Отверждение проводят при 100—180 °С в течение 16—4 ч;

соотношение (по массе) эпоксидная смола : амин составляет обычно 100 : (15-50). Продукты отверждения отличаются повышенной механической прочностью, тепло- и химстойкостью. Такие отвердители применяют главным образом . в составе связующих для армированных пластиков и пресспорошков, ограниченно - в заливочных компаундах.