Реферат: Структура твердотельных интегральных микросхем

R — резистор, С — конденсатор, ПП — кристалл полупроводникового прибора

Гибридная пленочная интегральная микросхема — ИМС, которая наряду с пленочными элементами, полученными с помощью интегральной технологии, содержит компоненты, имеющие самостоятельное конструктивное оформление. В зависимости от метода нанесения пленочных элементов на подложку различают тонкопленочные (напыление в вакууме) и толстопленочные (трафаретная печать) гибридные ИМС.

Гибридные ИМС имеют худшие технические показатели (размеры, массу, быстродействие, надежность), чем полупроводниковые ИМС. В то же время они позволяют реализовать широкий класс функциональных электронных схем, являясь при этом экономически целесообразными в условиях серийного и даже мелкосерийного производства. Последнее объясняется менее жесткими требованиями к фотошаблонам и трафаретам, с помощью которых формируют пленочные элементы, а также применением менее дорогостоящего оборудования. В составе пленочных ИМС возможно получить резисторы с точностью ±5%, конденсаторы ±10%, а с применением подгонки — до десятых долей процента. Гибридно-пленочная технология позволяет реализовать практически любые функциональные схемы.

Стремление расширить область применения полупроводниковых ИМС привело к созданию другого типа комбинированных микросхем (рис. 4). При их изготовлении полупроводниковую технологию совмещают с тонкопленочной технологией для создания некоторых пассивных элементов, к которым предъявляются повышенные требования по точности и температурной стабильности.

Рис. 4. Фрагмент совмещенной ИМС:

Т — транзистор, R — пленочный резистор.

Совмещенная интегральная микросхема — это комбинированная интегральная полупроводниковая микросхема, в которой некоторые элементы (обычно пассивные) наносят на поверхность пластины (кристалла) методами пленочной технологии.

2. Степень интеграции

Известно, что полупроводниковые интегральные микросхемы по сравнению с аналогичными печатными схемами с навесными элементами имеют лучшие технико-экономические показатели: размеры и массу, надежность, быстродействие, стоимость. Известно также, что эти показатели улучшаются с повышением функциональной сложности ИМС, т. е. с увеличением числа элементов, полученных с помощью интегральной технологии, с возрастанием степени интеграции.

Степень интеграции — это показатель степени сложности ИМС, характеризуемой числом элементов, полученных с помощью интегральной технологии на общем кристалле. Для характеристики степени интеграции используют показатель К=lgN, где N — число элементов ИМС. В зависимости от значения К условно различают ИМС малой степени интеграции, средней степени интеграции, большие интегральные схемы (БИС) и сверхбольшие (СБИС).

Повышение степени интеграции ИМС является, таким образом, важнейшей задачей микроэлектроники, в значительной мере определяющей основные тенденции схемотехнических и конструкторско-технологических разработок.

2.1 Факторы, ограничивающие степень интеграции

Среди факторов, ограничивающих степень интеграции, важное место занимает технологический фактор. В полупроводниковой интегральной микросхеме нельзя заменить или даже исправить дефектный элемент. При наличии хотя бы одного дефектного элемента ИМС целиком бракуется. Плотность дефектов в свою очередь -определяется качеством технологического процесса и прежде всего процесса фотолитографии.

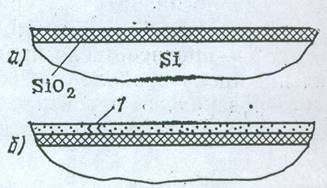

Рис. 5. Формирование окисной маски:

а — окисление поверхности пластины;

б — нанесение фотослоя (1 — «прокол» в фотослое);

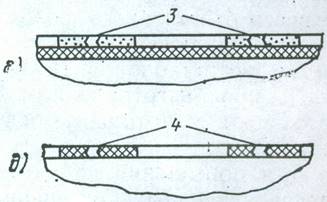

в — экспонирование через фотошаблон (2 — непрозрачный дефект на фотошаблоне);

г — проявление и образование фотомаски (3 — «проколы» в фотомаске);

д — травление окисла и снятие фотомаски (4 — «проколы» в окисной маске)

Качество защиты пластины окисной пленкой, с помощью которой избирательно вводят примеси для получения р- и n-областей (рис. 5), зависит от ее однородности, сплошности. При наличии в слое окисной маски микроотверстий («проколов») примесь проникает через них, образуя в полупроводнике незапланированные легированные микро-области, которые (в зависимости от их расположения) могут вывести соответствующий элемент из строя.

Причинами образования «проколов» могут явиться неоднородности в светочувствительном слое (частицы пыли, пузырьки и т. п.), а также дефекты в рисунке фотошаблона («проколы» на непрозрачных участках рисунка или светонепроницаемые точечные дефекты на прозрачных участках). Элемент (а следовательно, и вся схема) выходит из строя при попадании дефекта в некоторую критическую зону. Например, в процессе эмиттерной диффузии примесей через проколы в окисной маске могут образоваться высоколегированные микрообласти n+-типа. Такие области, если они приходятся на граничную зону коллекторных и базовых областей, приводят к возникновению токов утечки через переход и пробою перехода (дефекты 2, см. рис. 2). Проколы в окисной маске, образующиеся при вытравливании в окисном слое окон под металлические контакты, приводят на этапе металлизации пластины к образованию паразитных контактов (дефекты 1, см. рис. 2) и к коротким замыканиям областей эмиттер — база, база — коллектор, резистор—изолирующая область и т. д.

Таким образом, для конкретной ИМС на каждом этапе обработки можно говорить о некоторой критической площади, обусловливающей вероятность выхода из строя интегральной микросхемы. Если обозначить Sкр критическую площадь кристалла ИМС, просуммированную по всем циклам фотолитографической обработки, d — среднее число проколов на единицу площади, а распределение числа проколов, приходящихся на кристалл ИМС, принять пуассоновским, то вероятность получения годного кристалла ИМС после всех операций обработки:

![]() (1)

(1)

Из соотношения (1) прежде всего следует, что повышение степени интеграции уменьшает вероятность выхода годных ИМС, если площади элементов и качество процесса фотолитографии остаются на неизменном уровне. Таким образом, повышение степени интеграции ИМС должно сопровождаться уменьшением площади элементов и совершенствованием процесса формирования защитных фотомасок. Высокое качество фотомаски предполагает прежде всего отсутствие в фотослое пылевидных частиц, газовых (воздушных) включений, остатков растворителя, а также высокое качество фотошаблонов (низкую плотность дефектов). В свою очередь, при изготовлении фотошаблонов также используются фотомаски, к которым предъявляются еще более жесткие требования.

Для повышения качества фотолитографических процессов в производственных помещениях создают обеспыленную атмосферу, а для производственного персонала устанавливают определенные правила производственной гигиены.