Реферат: Сверлильное оборудование и его технологические возможности

Повышение жесткости сверл, использование внутреннего напорного охлаждения и другие усовершенствования позволяют получать хорошие результаты при сверлении труднообрабатываемых сталей и сплавов, т.е. там, где быстрорежущие сверла имеют очень низкую стойкость.

Рис. 14

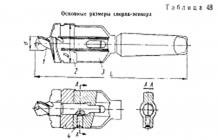

Сверло-зенкер (Рис. 14). Инструмент предназначен для одновременного сверления и зенкерования отверстий в сплошном материале глубиной не более двух диаметров. Он состоит из короткого сверла, имеющего цилиндрический хвостовик с лапкой н пазом для стопорного винта 4, двузубого зенкера 2 с канавками для дробления стружки, насаженного на сверло, и своим замком зенкер входит в замок оправки в. Сверло-зенкер изготовляется московским заводом «Фрезер» из сталей Р18 и Р9. Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий.

Рис. 15

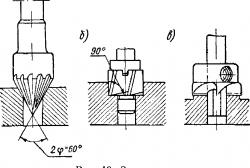

Зенковки (Рис. 15). Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществляется инструментами, называемыми зенковками.

Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 15, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 15, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 15, в).

Рис. 16

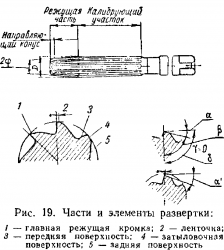

Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 16) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Канавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стружки. Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом. Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми.

http://instrumentalchik.ru/uploads/posts/2010-03/1267728620_document-57.pnghttp://instrumentalchik.ru/uploads/posts/2010-03/1267728621_document-58.pnghttp://instrumentalchik.ru/uploads/posts/2010-03/1267728654_document-59.pnghttp://instrumentalchik.ru/uploads/posts/2010-03/1267728610_document-60.png3. Ознакомление с измерительными инструментами, используемыми при контроле точности размеров и формы поверхностей обрабатываемых заготовок на сверлильных станках. Изучение методов обеспечения заданной точности

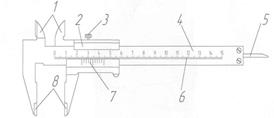

Штангенинструмент. Обобщенное название средств измерения и разметки внешних и внутренних размеров. Штангенинструмент представляет собой две измерительные поверхности, между которыми устанавливается размер, одна из которых составляет единое целое с линейкой (штангой), а другая соединена с двигающейся по линейке рамкой. На линейке находится через 1 мм деления, на рамке устанавливается или гравируется нониус.

Рис. 17. Штангенциркуль. 1 - губки для внутренних измерений, 2 - рамка, 3 - зажим рамки, 4 - штанга, 5 - линейка глубиномера, 6 - шкала штанги, 7 - нониус, 8 - губки для наружных измерений.

Микрометрический глубиномер

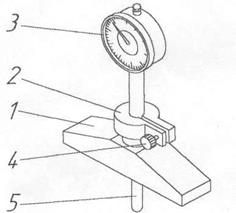

Рис. 18. Микрометрический глубиномер: 1 - основание, 2 - микрометрическая головка, 3 - стопор, 4 - сменные измерительные стержни, 5 - установочная мера.

Нутромер. Измерительное средство для определения внутренних линейных размеров, устанавливаемое при измерении на детали. Измерения производятся двумя сферическими наконечниками, расположенные под углом 180 градусов.

Рис. 19. Нутромер со стрелочной отсчетной головкой и угловой передачей. 1 - отсчетное устройство, 2 - подвижный стержень, 3 - центрирующая планка (мостик), 4 - скругленные поверхности (опоры), 5 - неподвижный стержень, 6 - контргайка, 7 - ручка, 8 –винт.

Резьбоизмерительные инструменты.Резьбоизмерительные приборы - средства измерения и контроля резьбы. Различают резьбоизмерительные инструменты для комплексного контроля и измерения отдельных параметров, наружной и внутренней резьб, цилиндрической и конической резьб, ходовых винтов и т.д. Наибольшим разнообразием отличаются резьбоизмерительные инструменты для измерения наружных резьб. Внутренние резьбы обычно измеряют по слепкам. Для измерения отдельных параметров резьбы используют микрометры, оптиметры, нутромеры. Измерение профиля резьбы в деталях с относительно крупным шагом производят приборами измерительный узел которых разворачивается на угол профиля резьбы, а наконечник перемещается вдоль ее боковой поверхности. Шаг резьбы определяют в осевом сечении на инструментальных и универсальных микроскопах и проекторах.

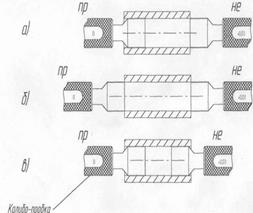

Калибр. Измерительный бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения частей изделий. Контроль состоит в сравнении размера изделия с калибром по вхождению или степени прилегания их поверхностей. Такое сравнение позволяет рассортировать изделия на годные (размер находится в пределах допуска) и бракованные, с возможным исправлением или неисправимые.

Рис. 20. Контроль отверстия и вала предельными калибрами: а - детали годные, б - размер деталей меньше допустимого, в - размер деталей больше допустимого наибольшего

4. Ознакомление с методами транспортировки заготовок и деталей в цехе. Организационная структура цеха. Виды конструкторской и технологической документации

Работа современного промышленного предприятия, связана с перемещением значительного количества разнообразных грузов как за пределами, так и внутри завода. На предприятия доставляются материалы, топливо, комплектующие изделия и другие материальные ценности, а с предприятия вывозятся готовая продукция и отходы производства. Внутри предприятия с общезаводских складов производится транспортировка в цехи материалов, комплектующих и других изделий; между цехами — заготовок, деталей, сборочных единиц; из цехов в соответствующие пункты назначения — готовой продукции и отходов. Внутри цехов заготовки, детали и сборочные единицы перевозятся между кладовыми и участками, с одного участка на другой, а на участках — между рабочими местами.

Функции транспортного хозяйства не ограничиваются только перемещением грузов. В ходе перевозок (особенно внутризаводских и внутрицеховых) нередко осуществляются определенные технологические процессы: остывание металла, усреднение химического и фракционного состава сыпучих материалов и т.п., т.е. транспортные операции являются частью производственного процесса и работа транспорта во многом определяет общую длительность производственного цикла, качество и себестоимость продукции.

Основные задачи транспортного хозяйства предприятия:

1.Бесперебойная транспортировка грузов, обеспечивающая ритмичность хода производства.

2.Обеспечение сохранности перемещаемых предметов.

3.Полное использование транспортных средств.