Реферат: Сверлильные и расточные станки

где D — наружный диаметр сверла, мм; п — частота вращения сверла, об/мин.

Подача sB (мм/об) равна величине осевого перемещения сверла за один оборот.

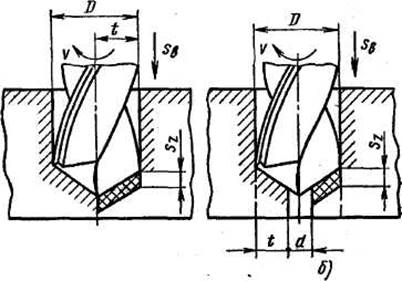

За глубинурезания t (в мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла:

![]() ,

,

а при рассверливании

![]() ,

,

где d — диаметр обрабатываемого отверстия, мм.

Рис. 2.2.1.1 Схемы сверления (а) и рассверливания (б)

2.2.2 Силы резания

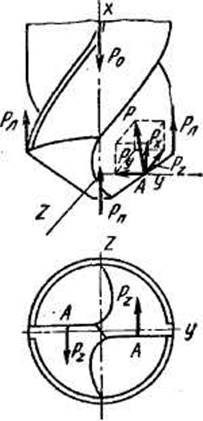

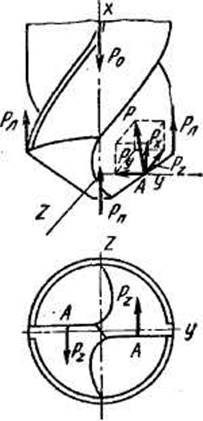

В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления, приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх , Ру и Рг (рис. 2.3.1).

В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления, приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх , Ру и Рг (рис. 2.3.1).

Составляющая Рх направлена вдоль оси сверла. В этом же направлении действуют сила Рп на поперечное лезвие и сила трения Рл ленточки об обработанную поверхность. Суммарная всех указанных сил, действующих на сверло вдоль оси X , называется осевой силой, или силой подачи Ро . Радиальные силы PY , равные по величине, но противоположно направленные, взаимно уравновешиваются.

Исследованиями установлено, что сила, действующая на поперечное режущее лезвие Рп , весьма значительна и составляет 50 – 55 %, на главные режущие лезвия - 40 – 45% и на ленточки – около 3% осевой силы Ро .

Рис. 2.2.2.1 Силы, действующие

на сверло

Крутящий момент, преодолеваемый шпинделем сверлильного станка, в основном (80—90%) создается силой Pz .

В расчетах для определения осевой силы Ро (в Н) и крутящего момента Мк (в Н*м) используют эмпирические формулы:

Po = Cp *Dxp *sl’p *Kp ;

Mk = Cm * Dxm *sym *Km ,

где Ср и См — постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; xv , y р , хм , ум — показатели степеней; Kp и Кч — поправочные коэффициенты на измененные условия резания.

Коэффициенты и показатели степеней приведены в справочных материалах.

Осевая сила и крутящий момент являются исходными для расчета сверла и узлов станка на прочность, а также для определения эффективной мощности. Эффективная мощность (в кВт), затрачиваемая на резание при сверлении,

Ne = ![]()

По мощности Ne определяют мощность электродвигателя станка:

![]() =

= ![]() ,

,

где η – КПД механизмов передач станка.

2.3 Режущий инструмент

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками.

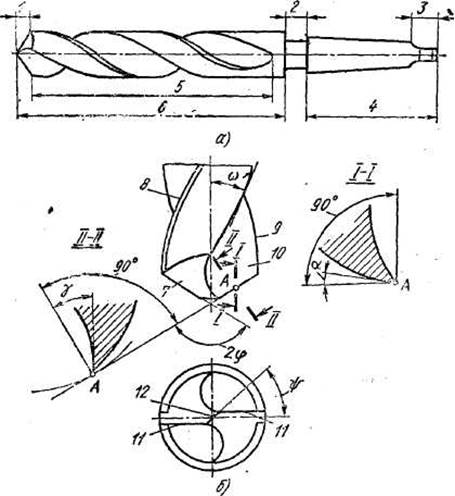

Сверла. По конструкции и назначению сверла подразделяют на спиральные, центровые и специальные. Наиболее распространенным инструментом для сверления и рассверливания является спиральноесверло (рис. 2.3.1, а), которое состоит из четырех частей: рабочей 6, шейки 2 , хвостовика 4 и лапки 3.

В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

Рис. 2.3.1 Части (а), элементы и углы (б) спирального сверла

Элементы рабочей части спирального сверла показаны на рис. 2.3.1, б. Сверло имеет два главных режущих лезвия 11 ,образованных пересечением передних 10 и задних 7 поверхностей и выполняющих основную работу резания; поперечное режущее лезвие 12 (перемычку) и два вспомогательных режущих лезвия 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол α, угол при вершине сверла 2φ, угол наклона поперечного режущего лезвия ψ и угол наклона винтовой канавки ω.

Передний угол γ измеряют в главной секущей плоскости //—//, перпендикулярной к главному режущему лезвию. В разных точках режущего лезвия передний угол различен; наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки ω, наименьший у поперечного режущего лезвия.

Задний угол α измеряют в плоскости /—/, параллельной оси сверла. У наружной поверхности сверла α = 8 - 12°; по мере приближения к оси сверла задний угол возрастает до 20—25°.

Угол при вершине сверла 2 φ измеряется между главными режущими лезвиями и имеет различную величину в зависимости от обрабатываемого материала. У стандартных сверл, применяемых при обработке разных материалов, 2φ = 90 - 118°; при сверлении сталей средней твердости 2φ = 116 - 120°.

Угол наклона поперечного режущего лезвия ψ измеряется между проекциями главного и поперечного режущего лезвий на плоскость, перпендикулярную к оси сверла. У стандартных сверл ψ = 50 - 55°.

Угол наклона винтовой канавки ω измеряют по наружному диаметру. Обычно ω = 18 - 30°.

Стандартные спиральные сверла выпускают диаметром 0,1 — 80 мм.