Реферат: Технологічні процеси виготовлення заготовок

Рис.9. Схема волочіння

Інструментомво точіння є волочильна дошка (волока, матриця), в якій зроблено один або декілька отворів. Отвір називають вічком або фільєром. Вічко має 4 зони (рис. 10) -вхідну зону 1, робочий конус 2, калібруючу стрічку 3 і вихідну зону 4. Робоча частина матриці виготовляється з інструментальних сталей, твердих сплавів і технічних алмазів. Якщо вихідний переріз треба значно зменшити, то волочіння повторюють декілька разів.

Обладнання для волочіння - це волочільні стани. Вони бувають барабанні та ланцюгові. Волочільні стани складаються з двох частин - волоки і тягнучого пристрою. Перед волочінням кінець заготовки загострюють так, щоб він міг вільно пройти через вічко волоки. Для зменшення тертя в отворі заготовку змащують графітом, мінеральними маслами. У волоці дріт наклепується і зміцнюється. Для усунення наклепу її піддають термічній обробці (відпалюванню).

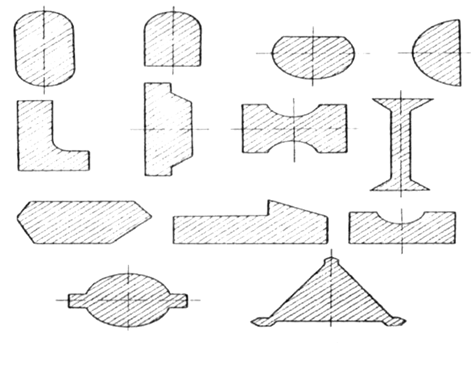

Сортаментом волочіння є дріт, в тому числі дуже тонкий (до 0,01 мм), калібровані прути різного діаметра і профілю, труби з тонкими стінками і малими діаметрами (в тому числі капілярні труби), призматичні і сегментні шпонки, напрямні та інші заготовки (рис. 11).

|

???.11. ???????, ???????? ??????????

Техніко-економічні показники.

Процес волочіння високопродуктивний. Виготовлені вироби мають високу точність і малу шорсткість поверхні. Волочільні стани мають просту будову, тому процес волочіння відзначається високою ефективністю, роботою цих станів легко керувати, є можливості їх автоматизації. Відходи при волочінні до 5%.

Пресування.

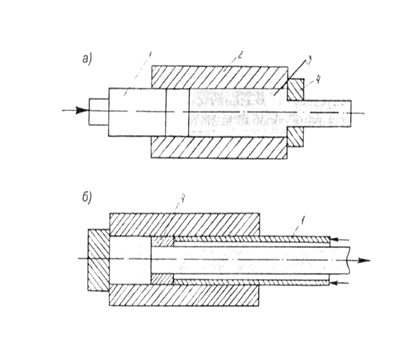

При пресуванні метал 3 витискають пуансоном 1 із замкненої порожнини (контейнера) 2 через отвір певного поперечного перерізу у матриці 4 (рис. 12). Поперечний переріз виробів відповідає формі поперечного перерізу отвору.

|

???.12. ????? ??????????

Заготовками для пресування є прокатні заготовки, нарізані зі сталі, кольорових металів і сплавів. Усі метали і сплави, крім свинцевих, пресують гарячими.

За схемами пресування буває пряме і зворотне. При прямому (рис. 12а) заготовка 3 і пуансон 1 рухаються в один бік. Частина заготовки залишається в контейнері 2 (це прес-залишок). Маса його становить 8-12% від маси заготовки. При зворотному пресуванні (рис.12 б) матриця 4 встановлюється на кінці пустотного пуансона 1. Матриця переміщується разом з пуансоном а метал заготовки витискається їй назустріч, тобто в напрямі, зворотному до руху пуансона. При зворотному пресуванні буває менше відходів (залишок становить 6-10%), воно потребує менших зусиль.

Матриці, пуансони, прес-шайби виготовляють із високолегованих сталей і сплавів, що містять вольфрам, ванадій, хром, молібден та ін.

Обладнанням для пресування є горизонтальні та вертикальні гідравлічні преси. Частіше використовують горизонтальні.

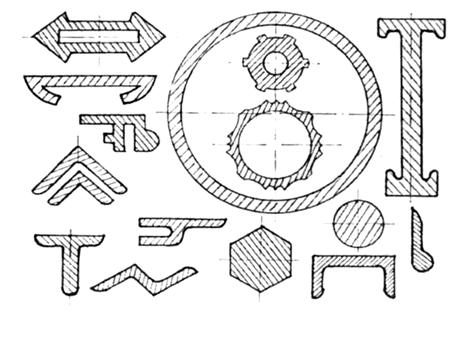

Сортамент пресування близький до прокатного. Пресуванням можна одержати труби із зовнішнім діаметром 200- 400 мм і товщиною стінки 1,5-12 мм, прути, дріт, кутники, швелери, багато інших складних спеціальних профілів (рис. 13). Ряд профілів неможливо дістати іншим способом.

|

Рис.13. Профілі, одержані пресуванням

Техніко-економічні показники.

Найважливішим показником пресування є дуже висока якість пресованих виробів. Ці вироби значно якісніші аналогічних прокатних. Матрицю можна змінювати, а отже, виготовляти невеликі партії заготовок, не знижуючи ефективності виробництва. Є змога виготовляти невеликі заготовки і складних профілів. Процес високопродуктивний. Важливим недоліком пресування є значні втрати металу (прес-залишок). Крім того, вироби, одержані пресуванням, мають високу собівартість.

Вільне кування.

Вільним куванням називається обробка пластичних металевих матеріалів статичним або динамічним тиском. Це один із найдавніших способів обробки тиском. При куванні формоутворення деталі здійснюється під дією молота або преса. Зміна профілю заготовки відбувається в тому напрямку, де метал зустрічає найменший опір. Заготовку при куванні, якщо потрібно, повертають.

Вихідними заготовками при куванні є виливки, прокат, пресовані вироби. Вироби після кування називають поковками. Вони мають різні форми, розміри і масу - від дрібних до дуже великих (турбінні диски, вали гідрогенераторів, деталі гідротурбін, колінчасті вали судових двигунів, валки прокатних станів тощо).

Вільне кування буває ручне та машинне.

Ручне кування виконують у кузнях на ковадлі за допомогою ручного молота. Машинне кування виконують на ковальсько-пресових машинах з використанням ковальських інструментів. Інструментами для вільного кування є молоти, сакири, прошивки, обтискачі, розкатки та ін. На ковальських молотах (це машини динамічної дії) кують дрібні та середні поковки (до 2 т). Маса падаючих частин молотів становить 0,5-16 т. На пресах кують важкі деталі. Це машини статичної дії. Вони здійснюють зусилля до 20000 т. Тривалість деформації становить від одиниць до десятків секунд. Поковки, виготовлені на пресах мають точніші розміри, кращі механічні властивості. Режими їх роботи більш стійкі.

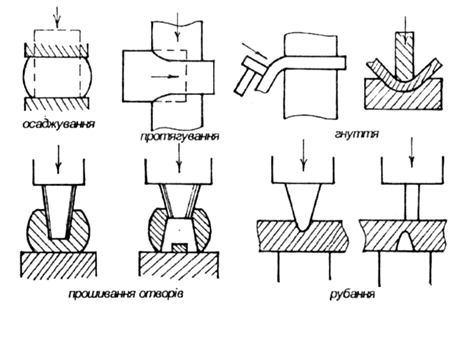

Основними операціями вільного кування є осаджування, висаджування, протягування (з оправкою і без оправки), прошивання отворів, рубання, гнуття, скручування, зварювання та ін. (рис.14).

|

???. 14. ??????? ???????? ???????? ???????

Техніко-економічні показники.

Після кування покращуються механічні властивості заготовок - підвищується міцність, пружність та ін. Його ефективно використовують в індивідуальному та дрібносерійному виробництвах, для одержання поодиноких та оригінальних заготовок. За останні роки набуло широкого застосування ручне вільне кування. В Україні створено товариство ковалів, які виконують замовлення для Німечини, Франції, Польщі, Росії. Водночас слід відмітити, що процес вільного кування трудомісткий і низькопродуктивний. Куванням виготовляються тільки заготовки, вони вимагають значної механічної обробки. Підвищити продуктивність при куванні можна підвищенням рівня механізації трудомістких процесів.

Штампування.

Кування заготовок у стальних формах (штампах) називають штампуванням. Заготовки виготовлені штампуванням також називаються поковками.

Штампування буває гарячим і холодним.

Гаряче– заготовки перед штампуванням нагрівають, при холодному їх штампують без наїріву. Крім того штампування поділяють на об'ємне і листове (рис. 15).