Реферат: Технология изготовления СВЧ элементов конструкций РЭС

Рис.3. Процесс изгиба.

При этом заготовка через равные промежутки времени перемещается в продольном направлении (шаг подачи), подвергаясь одновременно с трех сторон ударам чеканов, вызывающих пластические деформации в металле стенок трубы. В результате труба изгибается в сторону нижней стенки.

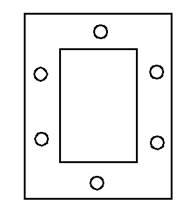

Изготовление фланцев. Фланцы, укрепляемые на концах труб, по форме торцовой поверхности могут быть прямоугольными или круглыми, причем те и другие изготавливают плоскими и с уступами. Плоские фланцы выполняют на металлорежущих станках с сверлением круглых крепежных отверстий, фрезерованием и калибровкой прямоугольных отверстий.

Рис.4. Фланец.

Латунные и алюминиевые фланцы с уступами (объемные) обычно изготавливают путем штамповки с последующей пробивкой и калибровкой окон.

Пайка фланцев к трубам. Соединение труб с фланцами производят посредством пайки. Латунные и медные звенья паяют серебренными припоями. Алюминиевые трубы и фланцы наиболее надежно соединяются посредством газовой сварки с последующей зачисткой сварного шва.

Обработка проводящих поверхностей. Перед полированием внутренняя поверхность волноводного звена очищается механическим путем при помощи щеток из тонкой медной проволоки. Полирование осуществляется на пневматической установке.

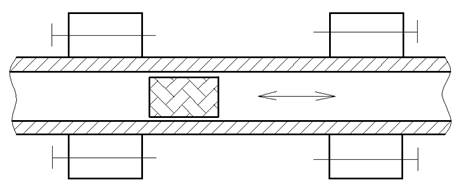

Рис.5. Обработка проводящей поверхности.

Сжатый воздух поступает поочередно в правый и левый фланец, в результате чего полирующий вкладыш из плотного фетра совершает с большой быстротой прямолинейные возвратно-поступательные движения, полируя внутреннюю поверхность трубы абразивным порошком или полировальными пастами. Изогнутые звенья полируют вкладышами из мягкого фетра. После полирования звенья счищают от абразивных частиц и обезжиривают.д.ля увеличения электропроводности и повышения антикоррозионных свойств внутреннюю поверхность латунных волноводов покрывают слоем электролитического серебра. Для защиты серебра от коррозии осуществляют покрытие поверхности пленкой лака. В местах разъемных контактных соединений для повышения стойкости серебряного покрытия наносят пленки палладия и родия толщиной 0,1 мкм.

Волноводные звенья из алюминия не нуждаются в серебрении. Для защиты от коррозии после полирования внутреннюю поверхность алюминиевых труб подвергают пассивированию. Наружную поверхность волноводных звеньев покрывают антикоррозионными лакокрасочными покрытиями, выбор которых определяется эксплуатационными условиями.

Изготовление литых волноводных звеньев

По сравнению с методом изготовления волноводов из труб метод литья является наиболее прогрессивным – требует меньшей затраты времени и средств, использует недорогие и недефицитные материалы; обеспечивает более высокую стабильность характеристик волноводов за счет их монолитности и идентичности размеров.

Волноводные элементы изготавливаются литьем по выплавляемым моделям и имеют внутренние каналы прямоугольного, эллиптического или круглого сечения и сложной конфигурации. Для изготовления волноводов чаще всего используют сплавы АЛ9 и ЛС59–1Л. Они имеют хорошие литейные и механические свойства, коррозионную стойкость, легко обрабатываются резанием.

Изготовление наращенных волноводных звеньев

При изготовлении единичных образцов сложных по конструкции волноводных звеньев применяется способ электролитического осаждения металла на предварительно изготовленные модели. По технологическому признаку эти модели разделяют на возвратимые и невозвратимые. Технологический процесс изготовления деталей по возвратным моделям состоит в следующем: на поверхность модели, выполненной из изоляционного материала, сначала наносят тонкий электропроводящий слой (серебро или медь), после чего загружают в ванну с цианистым электролитом, в котором осаждается слой серебра толщиной 20–40 мкм. Затем медь переносят в ванну из комплексной медно-цианистой соли, где на нее наносят слой меди 2–3 мм и более. Особенностью возвратимых моделей является возможность изготовления по одной модели большого количества изделий.

Сущность применения невозвратимой модели заключается в том, что после осаждения на ее поверхности металла медь разрушается и осаждает все внутренние полости изделия.

Изготовление гибких волноводных звеньев

Наибольшее распространение получили волноводы в виде металлического шланга. Их изготовляют из посеребренной листовой бронзы Бр КМЦ3–1 толщиной 0,15–0,3 мм, а также латуни Л80, Л622М толщиной 0,1–0,15 мм. Заготовки нарезают гильотинными ножницами в виде полос такой ширины, чтобы после свертывания их на прямоугольной оправке один край заходил на другой 5–10 мм. Свертывание осуществляется намоткой по спирали с загибанием краев лент для соединения витков между собой.

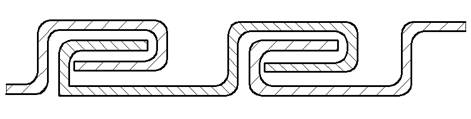

Рис.6. Гибкие звенья.

Выбором режима наматывания ленты достигается надежный электрический контакт между витками и увеличивается срок службы волновода. Волновод получается гибким в следствие скольжения всех его соединений относительно друг друга без нарушения контакта.

Бесшовный гофрированный волновод получают прокаткой тонкостенной медной трубы в специальном приспособлении. После прокатки труба принимает вид "гармошки", которая обеспечивает его гибкость.

Методы изготовления полых резонаторов

Наиболее распространенными методами изготовления полых резонаторов являются: точное литье, литье под давлением и электролитическое осаждение метала.

Внутренняя поверхность полых резонаторов должна достигать высокой степени чистоты, поверхностный слой металла должен быть однородным, без разрушений. Это достигается механическими видами обработки: чистовым точением, обработкой алмазным резцом, полированием, суперфинишированием.

Чистовое точение осуществляется токарной обработкой с применением резцов из сверхтвердых сплавов.

Принципиальной особенностью чистового точения являются большие скорости резания (30–50 м/с) при малой глубине резания (0,05–0,1) мм и малой подачи (00,1–0,2 мм/об). чистовое точение должно исключать необходимость шлифования, которое сопровождается засорением пор латуни и бронзы зернами абразива, а также разрушением структуры обрабатываемой поверхности.