Реферат: Цифрова флексографія

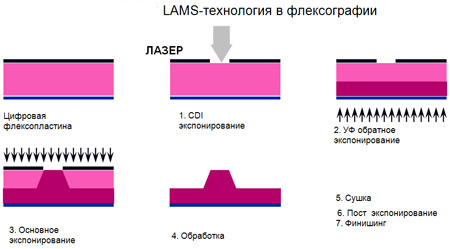

Під "цифровою флексографією" звичайно мається на увазі так звана LAMS-технологія CtFP (де LAMS розшифровується як Laser Ablatable Mask і переводиться "маска, що видаляється лазером"). Ця технологія була вперше представлена на виставці Drupa 1995 і з тих пор зайняла значну частку європейського ринку.

Виготовлення флексографських друкованих форм за технологією Computer to Plate може здійснюватися двома способами: прямим лазерним гравіюванням флексографських форм і з використанням маскованих фотополімерів.

При прямому гравіюванні формування друкованих елементів відбувається шляхом безпосередньої обробки вихідного матеріалу (гуми або спеціальних полімерів) променем лазера, причому готова форма виходить відразу після лазерної обробки (мал. 1). Головна перевага цієї технології полягає в тому, що форма виготовляється за один технологічний етап на одній одиниці технологічного встаткування. Пряме гравіювання вже давно й широко використовується на підприємствах флексографского друку для виготовлення гумових друкованих форм, причому технологічні установки, що працюють по цьому методу, дозволяють гравірувати замкнуті зображення, тобто формувати нескінченний малюнок.

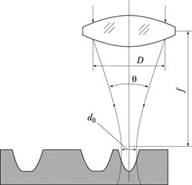

Мал. 1. Схема прямого лазерного гравірування: D і f - апертура й фокусна відстань лінзи; - розхідність променю, d0 - діаметр плями

Як правило в лазерних установках прямого гравіювання застосовується газовий СО2 лазер, випромінювання якого (10,6 мкм) добре абсорбується різними матеріалами, наприклад гумами різного складу. Гравіювання рельєфного зображення вимагає застосування лазерів великої потужності - від 50 до 1000 Вт.

Недоліки систем прямого лазерного гравіювання:

· необхідність видалення продуктів горіння;

· високе енергоспоживання;

· необхідність періодичної заміни силових елементів лазерів.

Крім того, СО2 лазери не можуть забезпечити запис зображення з лініатурами вище 133-160 lpі через велику розхідність пучка випромінювання q. Для високих лініатур запис розміру елементарної крапки зображення повинен становити 10-12 мкм. Діаметр плями сфальцьованого лазерного випромінювання повинен певним чином відповідати обчисленому розміру крапки зображення. Відомо, що при правильній організації процесу лазерного гравіювання пляма лазерного випромінювання повинна бути трохи більше теоретичного розміру крапки - тоді між суміжними рядками записаного зображення не залишається неопрацьованого матеріалу. Збільшення плями в 1,5 рази дає оптимальний діаметр плями лазерного випромінювання: d0=15-20 мкм. Однак діаметр плями випромінювання СО2 лазери звичайно становить близько 50 мкм, тому друковані форми, отримані прямим гравіюванням за допомогою СО2 лазери, застосовуються головним чином для друкування шпалер, упакування з нескладними малюнками, зошитів, тобто там, де не потрібний високолініатурний растровий друк.

Виготовлення флексографських форм за технологією CtP із застосуванням маскованих фотополімерів одержало широке поширення у виробництві високоякісної друкованої продукції. В якості основи маскованих фотополімерів використовуються фотополімеризуючі композиції, що добре зарекомендували себе при аналоговому виготовленні друкованих форм. Головною відмінною рисою цифрових формних матеріалів є наявність тонкого (кілька мікрометрів) масочного покриття, що поглинає лазерне випромінювання. Це покриття видаляється з поверхні формної пластини в процесі експонування інфрачервоним лазером. У результаті на поверхні пластини створюється негативне зображення, що заміняє фотоформу при наступному експонуванні ІЧ-випромінюванням. Оскільки масковані фотополімери розроблені на основі традиційних фотополімерів для флексографії, процеси їхньої обробки однакові.

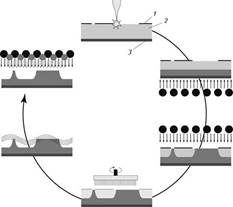

Мал. 2. Технологія одержання флексографської друкованої форми, що використовує прямий запис зображення на формний матеріал

На мал. 2 показана послідовність операцій виготовлення флексографської форми на пластині, що містить масочний шар 1, шар фотополімеру 2 і підкладку 3. Після видалення лазером масочного шару в місцях, що відповідають друкуючим елементам, експонується прозора підкладка з метою створення основи фотополімерної форми. Експонування для одержання рельєфного зображення здійснюється через негативне зображення, створене з масочного шару. Потім проводиться звичайна обробка, що складається з вимивання незаполімеризованого фотополімеру, промивання й доекспонування з одночасною сушкою.

Скорочення технологічного циклу виготовлення форм за рахунок відсутності фотоформ дозволяє не тільки спростити додрукарський процес, але й уникнути помилок, пов'язаних з використанням негативів:

· відсутні проблеми, що виникають внаслідок нещільного притиску фотоформ у вакуумній камері й утворенні бульбашок при експонуванні фотополімерних пластин;

· не існує втрати якості, викликаної потраплянням пилу або інших включень між фотоформою й пластиною;

· не відбувається спотворення форми друкуючих елементів через низьку оптичну щільність фотоформ і так званої м'якої крапки;

· відсутня необхідність роботи з вакуумом;

· профіль друкуючого елемента оптимальний для стабілізації розтискування й точної передачі кольору.

При експонуванні монтажу, що складає з фотоформи й фотополімерної пластини, у традиційній технології світло, перш ніж досягти фотополімеру, проходить через кілька шарів: срібну емульсію, матований шар і основу фотоформи, плівку вакуумної копіювальної рами. При цьому світло розсіюється в кожному шарі, а також на границях шарів. У результаті растрові крапки одержують більше широкі основи, що приводить до збільшення розтискування. При експонуванні лазером маскованих флексографічних пластин немає необхідності створювати вакуум, до того ж тут відсутня плівка. Практично повна відсутність розсіювання світла означає, що зображення, записане з високим дозволом на шарі-масці, точно відтворюється на фотополімері.

При записі зображення за допомогою лазерних систем розмір крапки на маскованих фотополімерах, як правило, дорівнює 15-25 мкм, що дозволяє одержувати на формі зображення з лініатурою 180 lpі й вище.

Порівняння технологій Computer to Film і Computer to plate

CtF - Computer-to-Film (комп’ютер – фотоформа) - технологія виготовлення друкарських форм, при якій дані з комп’ютера передаються в пристрій, якій фотографічним способом наносить зображення на спеціальну фотоплівку, яка в подальшому використовується для виготовлення друкарських форм традиційним методом копіювання в копіювальній рамі.

Переваги:

- «Розділеність» виводу і процесу виготовлення форм. Це дає можливість перевірити результати перед виготовленням форм і друком

- Можливість отримати реальні сертифіковані кольоропроби з тиражних плівок. Отримані проби будуть дуже близькі до реальних тиражних відбитків, у випадку якщо типографія забезпечую друк за стандартом.

- Можливість редагування вже після виводу. Якщо на плівках знайдена помилка, її легко виправити.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--