Реферат: Управление и подготовка производства в автоматизированных цехах

Перечисленные функции рассматриваются как функции, обеспечивающие выполнение общей цели — инициализации, а также контроля подготовки и выполнения плановых заданий изготовления, материального обеспечения и технического обслуживания.

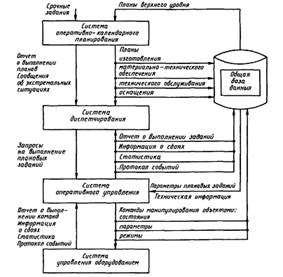

Система оперативного управления (СОУ) принимает с соседнего верхнего уровня команды на выполнение заданий (планов) и координирует работу оборудования, а в общем случае — работу производственной системы более низкого ранга. Параметры плановых заданий, так же как и необходимая технологическая информация, выбираются из общей базы данных. В процессе выполнения плановых заданий система оперативного управления передает на верхний уровень и заносит в общую базу данных учетную информацию. Задания верхнего уровня могут быть разбиты на следующие основные классы: материально-техническое обеспечение, изготовление, техническое обслуживание, оснащение.

При выполнении планов материально-технического обеспечения СОУ управляет транспортировкой и складированием необходимых ресурсов. При выполнении заданий на изготовление СОУ обеспечивает использование необходимых ресурсов и преобразование их в продукцию. При выполнении планов технического обслуживания СОУ обеспечивает тестирование управляемых компонентов и их логическое отключение. При выполнении планов оснащения СОУ обеспечивает управление доставкой и установкой на модулях необходимого оснащения и загрузку нужных управляющих программ. Снизу СОУ поддерживается уровнем управления оборудованием, который реализует физические преобразования и манипуляции с материальными объектами по командам, выделяемым СОУ.

Рис. 2. Информационные потоки в системе управления автоматизированным цехом

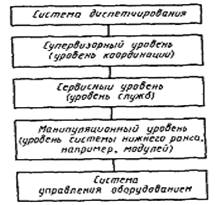

В состав СОУ входят следующие уровни (рис. 2):

супервизорный, который интерпретирует задания верхнего уровня, превращая их в последовательность команд службам СОУ;

сервисный (уровень служб), который содержит глобальные службы транспортировки, складирования, обработки и др.;

манипуляционный, который содержит производственную систему нижнего ранга и, в частности, модули различных типов (транспортные, складские, обрабатывающие и др.);

уровень виртуального оборудования, который принимает запросы на выполнение манипуляций оборудованием внутри модулей.

Уровень управления оборудованием. На этом уровне иерархии системы управления располагаются программно-аппаратные средства, обеспечивающие выполнение манипуляций с материальными объектами, участвующими в производственном процессе. Как правило, они встраиваются в оборудование системы программного управления станками, роботами, транспортными устройствами, штабелерами и др. Хотя могут быть реализованы и на внешней, по oтнoшeнию к оборудованию, вычислительной технике, например при прямом управлении (DNC). Здесь наиболее важной проблемой является обеспечение независимости управления более высоких уровней от особенностей конструктивного исполнения и средств управления исполнительными механизмами технологического оборудования. При решении этой задачи используется понятие виртуального оборудования — структурно-функциональной модели, описывающей внешнее поведение реального оборудования, определенного типа с точки зрения его взаимодействия с внешней средой по некоторому протоколу. Таким образом может быть определен виртуальный робот, виртуальный склад, виртуальное транспортное устройство и т. д. Фактически для системы управления верхнего уровня компонент виртуального оборудования представляется как некоторый функциональный блок, воспринимающий команды на выполнение определенных функций и сообщающий о результатах их выполнения. При этом внутреннее устройство данного компонента не имеет значения, оно скрыто от системы управления за счет введения протокола взаимодействия с ним.

Такой подход позволяет существенно сократить затраты на перенос программного обеспечения системы управления на другие типы управляемого оборудования, поскольку неизменной остается та ее часть, которая располагается выше уровня виртуального оборудования.

Построение схем информационных потоков в автоматизированном производстве

Для того чтобы определить структуру связей компонентов системы автоматизации управления и подготовки производства, необходимо определить структуру информационных потоков. Данные структуры представляются в виде схем информационных потоков — ориентированных графов, у которых вершины представляют собой компоненты системы управления, а ребра — информационную связь. При дальнейшей детализации таких схем на ребра навешиваются атрибуты, описывающие состав информации, которая передается между компонентами.

На рис. 3 показаны схемы информационных потоков для всей системы управления автоматизированным цехом и нескольких его структурных подразделений. Схемы информационных потоков не являются документом, достаточным для составления технического задания на комплекс средств автоматизации производственной системы. В него могут входить также следующие схемы и документы: схема взаимодействия компонент; словарь данных; спецификации процессов; поведенческая модель.

Рис. 3. Уровни системы оперативного управления

Выбор состава и количества средств вычислительной техники

Состав и количество средств вычислительной техники для автоматизации управления и подготовки производства выбирают на основе данных, полученных в результате анализа автоматизируемых функций, а также исходя из таких документов, как представленные в предыдущем разделе схемы информационных потоков, схемы взаимодействия компонент, словари данных, спецификации процессов, поведенческие модели.

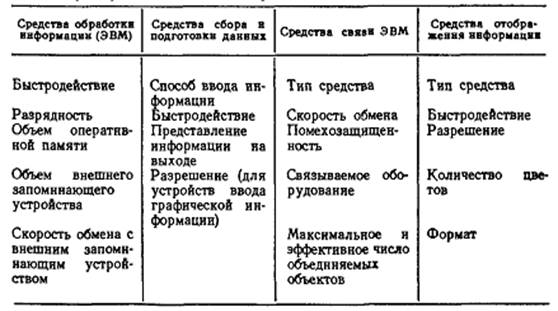

Средства вычислительной техники можно разделить на четыре группы: средства обработки информации; средства сбора, регистрации и подготовки данных; средства связи ЭВМ (средства интеграции); средства выдачи и отображения информации. Возможный состав параметров, по которым производится выбор технических средств для данных групп оборудования, показан в табл. 1.

Характеристики технических средств

Особое внимание следует уделять тому, что необходимо выполнять функции управления в реальном времени, а также показателям по требуемому объему баз данных, интенсивности обмена информации и объемов информационных потоков между различными компонентами подсистем автоматизации управления и подготовки производства. В целом задача спецификации комплекса технических средств является сложной, и в настоящее время вряд ли можно говорить о существовании универсального подхода к ее решению. Качество ее решения зависит от того, насколько точно и полно были сформулированы требования к аппаратным средствам при спецификации программной части системы автоматизации.

При наличии достаточно точной и полной спецификации дальнейшие действия заключаются в выборе такого комплекса технических средств, который бы, как минимум, удовлетворял всем требованиям спецификации.

Выбор средств обработки информации может производиться за три этапа, которые различаются применяемыми критериями отбора, с постепенным сужением круга рассматриваемых типов ЭВМ: выбор по функциональному назначению, выбор по производительности, выбор по стоимости.

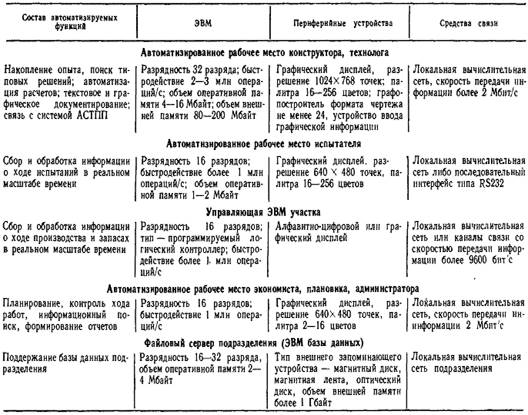

В табл. 2 показан возможный состав комплекса технических средств для автоматизации ряда функций механообрабатывающего цеха.

Технические средства автоматизации

Разработка технических заданий на создание математического обеспечения и аппаратной части

Требования к системе подготовки производства