Реферат: Утилизация и вторичная переработка отходов производства полиуретанов

Известен способ переработки полиуретановых отходов путем алкоголиза последних спиртами, то есть способ химической регенерации:

В ходе реакции образуются олигомерные гидроксилсодержащие соединения, которые можно добавлять в исходное сырье или отверждать с помощью диизоцианатов. Рассматриваемому способу переработки полиуретанов посвящено больше всего работ. (пат. ФРГ N 2546815, 75; пат. США N 4025559; пат. Японии N 53-18239, 78; Н.М. Колесников, С.В. Гюльмамедова, В.А. Федасов. Способ утилизации отвержденных отходов уретановых эластомеров. Каучук и резина, 1983, N 48, с.44-45).

Однако из-за сложности технологического оформления, отсутствия типового оборудования, необходимости добавления значительного количества свежего полиизоцианата, низких физико-механических параметров переработанного полиуретана, этот способ практического использования не получил.

Предложен способ превращения полиуретановых отходов в термопластичный относительно мелкодисперсный сыпучий гранулят с последующей переработкой его на обычных термопласт-аппаратах (экон. пат. ГДР N 262237, 88).

Способ заключается в следующем: отходы или бракованные изделия из полиуретанового эластомера растворяют в диметилформамиде при повышенном давлении и температуре 90o C, при этом соотношение диметилформамида к полиуретану составляет 4:

В раствор добавляют разбавитель (хлористый метилен, циклогексанон, ацетон, эфиры уксусной кислоты), в котором полиуретановые эластомеры сильно набухают, но не растворяются; при этом соотношение разбавителя к эластомеру составляет 15:

Из разбавленного раствора эластомер осаждают метанолом, или безводным этанолом, или петролейным эфиром при соотношении осадителя к эластомеру, равном (25-50): 1, затем отделяют твердую фракцию фильтрованием и высушивают. В результате получают мелкозернистый сыпучий продукт, в котором преобладают частицы одинакового размера, и перерабатывают его на обычных машинах для переработки пластмасс; переработанный материал имеет прочность 20-25 МПа, твердость по Шору 82, относительное удлинение 550-600%.

Использование больших количеств разбавителя, осадителя и растворителя (на 1 кг полимерного материала затрачивается от 90 до 140 кг органических жидкостей) и необходимость дальнейшего разделения их для возвращения в процесс повышает трудоемкость и затрудняет организацию промышленной переработки обувных отходов.

Учитывая, что проблема утилизации полиуретановых отходов год от года обостряется, создание экономичной, экологически безопасной, промышленно осуществимой технологии их переработки для получения широкого ассортимента новых изделий и материалов с высокими физико-механическими и эксплуатационными свойствами является задачей актуальной.

С этой целью авторами предлагается способ переработки полиуретановых отходов обувной промышленности, сущность которого заключается в том, что отходы или бракованные изделия пористого полиуретанового эластомера подвергают сначала естественной пластификации при комнатной температуре путем добавления в них органических соединений апротонного типа в соотношении, равном 1: (0,2-0,4), затем принудительной пластификации путем вальцевания при комнатной температуре, а прессование изделий из полученного полимерного полотна осуществляют при температуре 125-130o С, давлении 50-80 МПа в течение 12-15 мин.

В качестве органических соединений апротонного типа используют диметилформамид, диметилацетамид, диметилсульфоксид.

Предлагаемая технология обеспечивает более мягкие условия подготовки полиуретанового эластомера к прессованию, исключающие термическое воздействие, неизбежно приводящее к деструктивным последствиям и ухудшению физико-механических свойств конечного материала. Использование небольшого количества органического соединения способствует естественной пластификации, при которой достигается увеличение подвижности меж - и внутримолекулярных связей без их разрушения, а вальцевание создает условия для нужной ориентации фрагментов макромолекул и их оптимальную упаковку в объеме, что позволяет получать из бесформенных блоков монолитное гомогенное полотно, лишенное воздушных включений.

Присутствие в системе соединения апротонного типа обеспечивает восстановление прежних и образование новых водородных связей, упрочняющих полимерное полотно.

Процесс прессования изделий из полотна при рекомендуемых технологических параметрах также исключает вероятность термодеструкции полимера, гарантирует сохранение высоких значений физико-механических параметров, обеспечивает получение ровной, гладкой, блестящей поверхности деталей с отчетливым оттиском на ней требуемого рисунка.

Для реализации способа используют обычно применяемое в технологии получения эластомеров различной природы оборудование: любое перемещающее устройство; вальцы с гладкими валками; гидравлический пресс с обогреваемыми плитами.

полиуретан вторичная переработка полиол

Глава 3. Синтез полиуретанов: вторичные полиолы

Среди известных методов переработки ПУ отходов наиболее эффективным признан гликолиз, позволяющий получать вторичные полиолы.

Целью настоящего исследования явилось изучение химической структуры, физико-химических параметров продуктов гликолиза и синтез на их основе новых ПУ материалов.

Объектами гликолиза служили предварительно измельченные образцы:

- литьевого монолитного ПУ торговой марки СКУ-ОМ [2], получаемого взаимодействием полиэтиленбутиленгликольадипината 2000 и 2,4 толуилендиизоцианата (ТДИ) или его смеси с изомерами в» (ПЭБА) ММ присутствии каталитических количеств 2,4,6-трис (диметиламинометил) фенола (ОМ) при соотношении NCO/OH = 1,15;

- эластичного ППУ (ЭППУ) холодного формования, получаемого взаимодействием гидроксилсодержащего компонента марки "Эластофом А" на основе простого полиэфира окиси этилена и окиси пропилена Лапрола 5003 [3] и ТДИ при массовом соотношении 1.8: 1;

- жесткого ППУ (ЖППУ), получаемого взаимодействием гидроксилсодержащего компонента на основе простого полиэфира окиси пропилена Лапрола 564 и полиизоцианата при массовом соотношении 1: 1,1.

В качестве деструктирующих агентов (ДА) использовались гидроксилсодержащие соединения, входящие в основной состав производственной композиции. В случае СКУ-ОМ таковыми являлись смесь ПЭБА и ОМ. Для разрушения ЭППУ использовали смесь N,N,N’,N’ - тетрагидроксипропиленэтилендиамина (торговая марка Лапрамол 294) и Лапрола 5003. Для ЖППУ использовали Лапрол 564. Массовые соотношения СКУ-ОМ: ДА=60: 40, ЭППУ: ДА=40: 60 и ЖППУ: ДА=40: 60 были выбраны экспериментально, исходя из максимального количества отходов и минимума ДА.

Гликолиз проводили в колбе с перемешивающим устройством при температурах 120, 150 и 180 оС. В колбу загружали ДА, доводили температуру до заданного уровня и непрерывно вводили измельченный ПУ.

Химическая структура продуктов гликолиза исследовалась методом ИК-спектроскопии. ИК-спектры регистрировались в области 4000-400 см-1 на спектрометре Specord 75 IR. Использовались образцы в виде капли зажатой между стеклами КBr.

Содержание гидроксильных и аминных групп определялось химическими методами [4-6].

Физико-механические показатели исходных и вторичных ПУ определялись согласно стандартам ИСО.

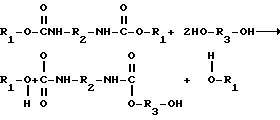

ИК-спектроскопический анализ продукта гликолиза СКУ-ОМ показал наличие полос поглощения, характерных для уретановой ( (3340, 1735, 1535, 780см - 1), сложноэфирой (1735 см - 1) и гидроксильной (3460 см - 1) групп. Наличие указанных групп позволило предположить, что продукт гликолиза представляет собой смесь бифункциональных по ОН - группам полиолов и уретанполиолов, образующихся в результате каталитического гликолиза аллофанатных, сложноэфирных и уретановых фрагментов (рис., реакции 1,3,4).